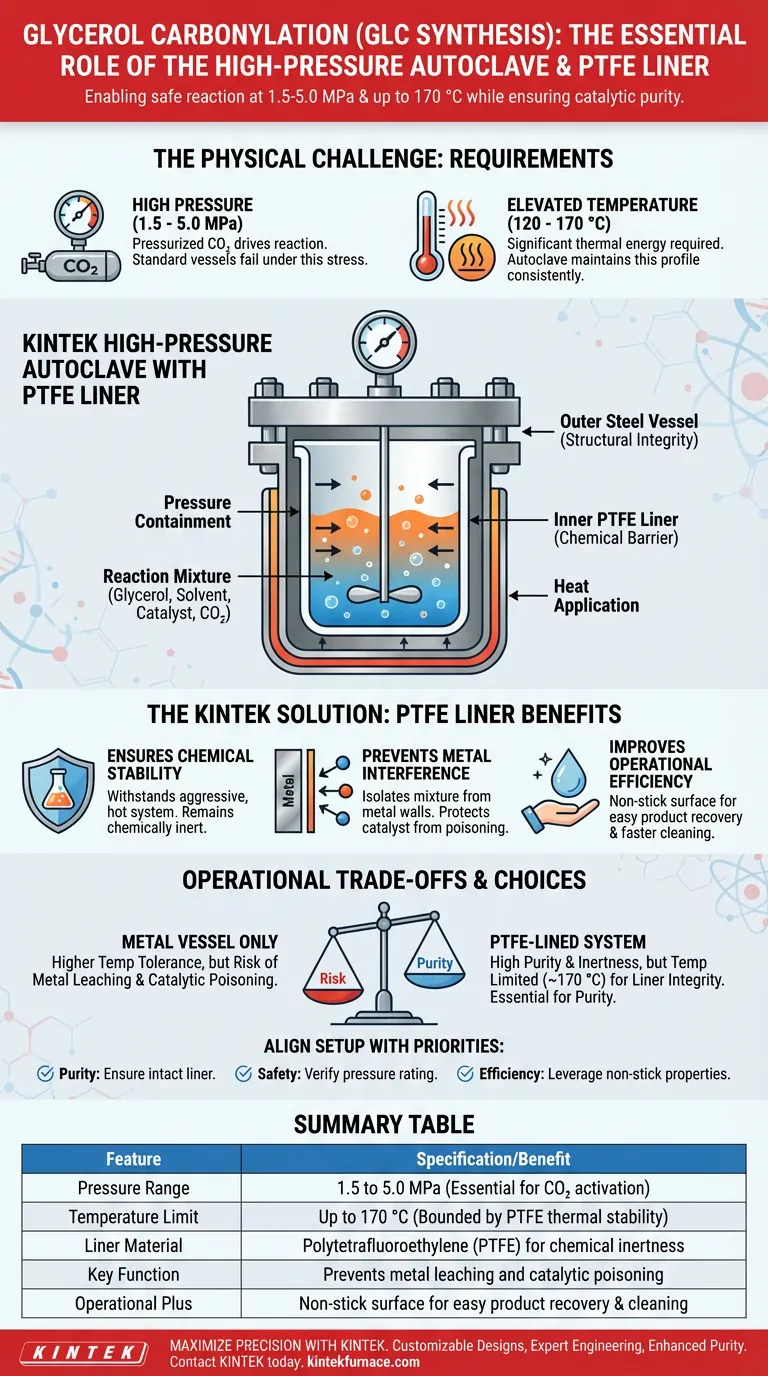

Un'autoclave ad alta pressione dotata di un rivestimento in politetrafluoroetilene (PTFE) funge da sistema di contenimento fondamentale per la carbonilazione del glicerolo (sintesi GLC). Consente alla reazione di procedere in sicurezza alle pressioni richieste da 1,5 a 5,0 MPa, isolando al contempo la miscela chimica dalle pareti metalliche del recipiente. Questa configurazione è fondamentale per mantenere la purezza catalitica e sopportare temperature fino a 170 °C.

Concetto chiave La sintesi GLC richiede condizioni fisiche difficili che la normale vetreria da laboratorio non può sopportare. L'autoclave ad alta pressione fornisce l'integrità strutturale necessaria, mentre il rivestimento in PTFE agisce come una barriera essenziale per prevenire la contaminazione chimica e le interferenze catalitiche dalle pareti metalliche del reattore.

I requisiti fisici della reazione

Contenimento di alte pressioni

La carbonilazione del glicerolo utilizza l'anidride carbonica come reagente, che deve essere pressurizzata per guidare la reazione.

Il processo richiede specificamente condizioni di pressione comprese tra 1,5 e 5,0 MPa.

Un normale recipiente di reazione fallirebbe sotto questo stress; l'autoclave ad alta pressione è progettata specificamente per contenere questa forza in sicurezza.

Gestione di temperature elevate

Oltre all'alta pressione, la sintesi richiede una significativa energia termica per procedere in modo efficiente.

La finestra operativa per questa reazione si colloca tra 120 °C e 170 °C.

L'autoclave mantiene questo profilo di temperatura in modo costante, mantenendo contenuti i gas pressurizzati.

Il ruolo critico del rivestimento in PTFE

Garantire la stabilità chimica

La reazione coinvolge un sistema caldo di glicerolo e solvente che può essere chimicamente aggressivo.

Un rivestimento in PTFE fornisce una superficie chimicamente stabile che resiste a questo specifico ambiente.

Rimane inerte anche se esposto alle alte temperature richieste per la sintesi.

Prevenire interferenze metalliche

Il contatto diretto tra i reagenti e le pareti metalliche dell'autoclave può essere dannoso.

Le pareti metalliche potrebbero interagire chimicamente con la miscela, interferendo potenzialmente con il processo catalitico previsto.

Il rivestimento in PTFE agisce come uno scudo, isolando la miscela di reazione per garantire che solo il catalizzatore previsto guidi la sintesi.

Migliorare l'efficienza operativa

Oltre ai benefici chimici, il rivestimento offre vantaggi pratici per l'operatore.

La natura antiaderente del PTFE rende significativamente più facile raccogliere i prodotti finali una volta completata la reazione.

Semplifica inoltre il processo di pulizia, consentendo un turnover più rapido tra gli esperimenti.

Considerazioni operative e compromessi

Limitazioni termiche vs. inerzia chimica

Sebbene il rivestimento in PTFE fornisca una protezione chimica essenziale, è il fattore limitante per quanto riguarda la temperatura rispetto a un recipiente metallico nudo.

La reazione è limitata ai limiti operativi del polimero (circa 170 °C in questo contesto) per mantenere rigorosamente l'integrità del rivestimento.

Superare queste temperature potrebbe deformare il rivestimento, esponendo i reagenti alle pareti metalliche e compromettendo l'esperimento.

La necessità del rivestimento

Si potrebbe essere tentati di rinunciare al rivestimento per sfruttare la maggiore tolleranza termica dell'autoclave in acciaio.

Tuttavia, ciò comporta il rischio di lisciviazione di metalli o avvelenamento catalitico.

Il compromesso per la purezza è la rigorosa aderenza ai limiti di temperatura imposti dal materiale PTFE.

Fare la scelta giusta per il tuo obiettivo

Per garantire una carbonilazione di glicerolo di successo, devi allineare la tua attrezzatura alle tue priorità sperimentali specifiche.

- Se la tua attenzione principale è la purezza della reazione: Assicurati che il rivestimento in PTFE sia integro e utilizzato in ogni ciclo per prevenire interferenze delle pareti metalliche con il catalizzatore.

- Se la tua attenzione principale è la sicurezza del processo: Verifica che l'autoclave sia classificata per pressioni superiori a 5,0 MPa per fornire un margine di sicurezza al di sopra delle condizioni di reazione richieste.

- Se la tua attenzione principale è l'efficienza del flusso di lavoro: Sfrutta le proprietà antiaderenti del rivestimento per massimizzare il recupero del prodotto e ridurre al minimo l'uso di solventi durante la pulizia.

Combinando la resistenza strutturale dell'acciaio con l'inerzia chimica del PTFE, crei l'ambiente ideale per la sintesi GLC ad alta purezza.

Tabella riassuntiva:

| Caratteristica | Specifiche/Benefici |

|---|---|

| Intervallo di pressione | Da 1,5 a 5,0 MPa (essenziale per l'attivazione della CO2) |

| Limite di temperatura | Fino a 170 °C (limitato dalla stabilità termica del PTFE) |

| Materiale del rivestimento | Politetrafluoroetilene (PTFE) per inerzia chimica |

| Funzione chiave | Previene la lisciviazione di metalli e l'avvelenamento catalitico |

| Vantaggio operativo | Superficie antiaderente per un facile recupero del prodotto e pulizia |

Massimizza la precisione della tua sintesi con KINTEK

La carbonilazione del glicerolo ad alta purezza richiede il perfetto equilibrio tra controllo termico e resistenza chimica. KINTEK fornisce soluzioni di laboratorio leader del settore su misura per questi ambienti difficili. Supportati da R&D e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre ad autoclavi personalizzabili ad alta pressione progettate per le tue esigenze di ricerca uniche.

Il nostro valore per te:

- Design personalizzabili: Personalizza i rivestimenti dei recipienti e le pressioni nominali per la tua chimica specifica.

- Ingegneria esperta: Garantisci la sicurezza con hardware classificato per condizioni fisiche estreme.

- Purezza migliorata: Proteggi i tuoi processi catalitici con schermature in PTFE di alta qualità.

Guida Visiva

Riferimenti

- Simon Lukato, Grzegorz Litwinienko. Enhancing the Green Synthesis of Glycerol Carbonate: Carboxylation of Glycerol with CO2 Catalyzed by Metal Nanoparticles Encapsulated in Cerium Metal–Organic Frameworks. DOI: 10.3390/nano14080650

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Come viene quantificata l'influenza della temperatura di permeazione sulla durezza dell'acciaio? Modellazione di precisione per la nitrurazione al plasma

- In che modo l'approssimazione di Padé del primo ordine affronta le sfide tecniche nei modelli di regolazione della temperatura dei forni elettrici?

- Perché la stabilità ad alta temperatura è importante per i substrati di Cu2O? Garantire l'efficienza elettrocatalitica a lungo termine

- Qual è il significato del processo di carbonizzazione in due fasi per EN-LCNF? Sblocca l'accumulo di energia ad alte prestazioni

- Perché la sbavatura a stadi è necessaria per i corpi verdi ceramici a perovskite? Prevenire le crepe con un controllo di precisione

- Quali sono i vantaggi di processo nell'utilizzo di un forno fusorio elettrico con termostato regolabile? Ottimizzare la raffinazione di rottami di rame

- Perché il titanato di bario viene ricotto dopo SPS? Ripristinare la stechiometria del materiale e le prestazioni elettriche

- Quale ruolo gioca l'omogeneizzazione fisica tramite mulinatura a sfere planetarie nei precursori LFP? Massimizza la qualità della tua batteria