La barca ceramica ad alto contenuto di allumina funge da base chimicamente inerte per la sintesi di nanotubi di carbonio drogati con Ni-Co. Serve come recipiente primario per contenere il substrato di rame e i precursori del catalizzatore, mantenendo l'integrità strutturale e proteggendo la reazione dalla contaminazione.

Concetto chiave La funzione critica della barca è rimanere fisicamente e chimicamente stabile in atmosfere riducenti ad alta temperatura. Impedendo reazioni tra il recipiente e il campione, garantisce che i nanotubi sintetizzati rimangano puri e facilmente raccoglibili.

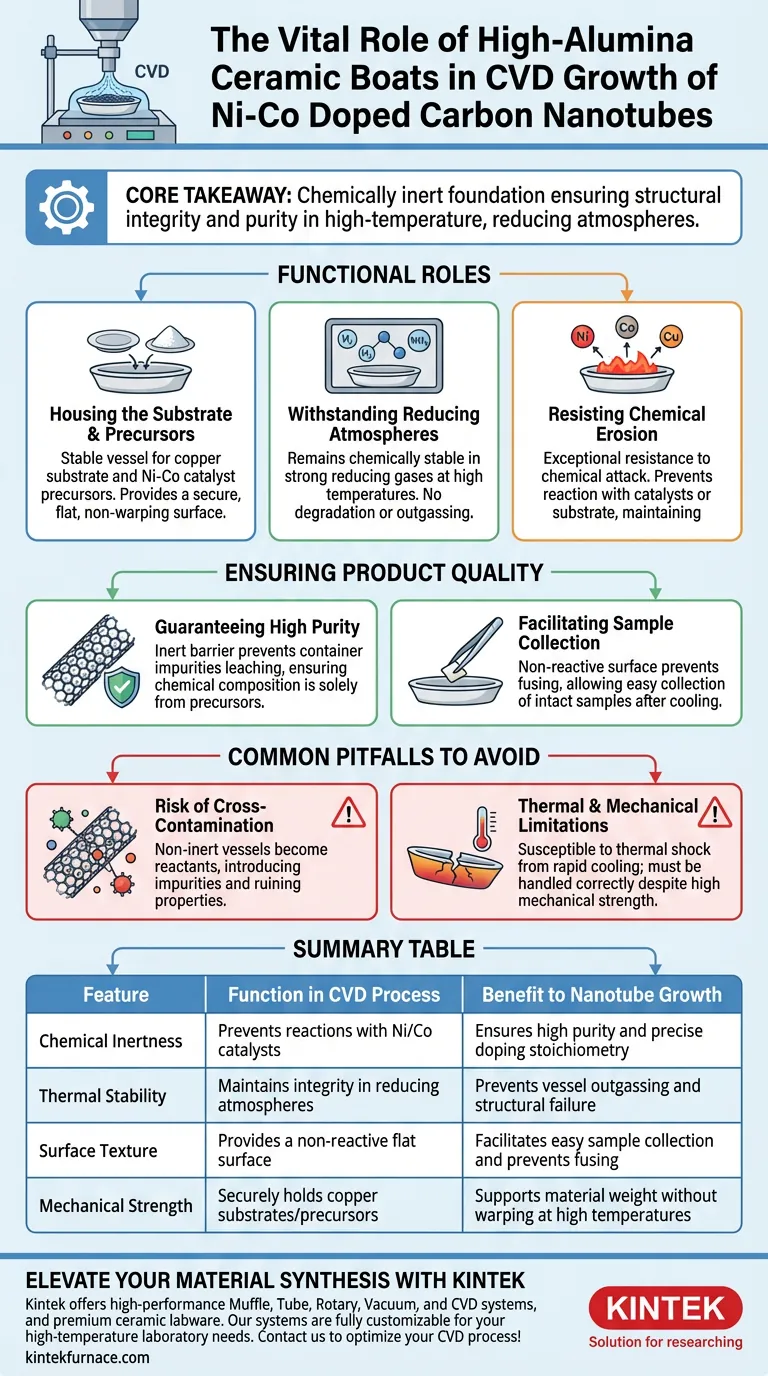

I ruoli funzionali della barca di allumina

La barca ceramica ad alto contenuto di allumina non è semplicemente un contenitore; è un componente attivo nel mantenere l'integrità dell'ambiente di deposizione chimica da vapore (CVD). I suoi ruoli specifici sono definiti dalle condizioni difficili richieste per la crescita di nanotubi di carbonio drogati con Ni-Co.

Contenimento del substrato e dei precursori

Il ruolo meccanico primario della barca è quello di fungere da recipiente stabile. Contiene fisicamente il substrato di rame e i precursori del catalizzatore necessari per la reazione.

Poiché la sintesi coinvolge precursori solidi e substrati metallici, la barca deve fornire una superficie sicura e piana che non si deformi o degradi durante il processo.

Resistenza alle atmosfere riducenti

I processi CVD per la crescita di nanotubi utilizzano spesso forti atmosfere riducenti (tipicamente a base di idrogeno o ammoniaca).

La composizione ceramica ad alto contenuto di allumina è selezionata specificamente per la sua capacità di rimanere stabile in questi ambienti. A differenza di materiali inferiori che potrebbero degradarsi o rilasciare gas se esposti a gas riducenti ad alta temperatura, la barca di allumina mantiene la sua struttura chimica.

Resistenza all'erosione chimica

Le alte temperature aumentano la reattività di tutti i materiali coinvolti nel processo.

La barca ad alto contenuto di allumina offre un'eccezionale resistenza all'erosione chimica. Ciò impedisce al recipiente stesso di reagire con i catalizzatori metallici (nichel e cobalto) o con il substrato di rame, il che altrimenti altererebbe la stechiometria della reazione.

Garantire la qualità del prodotto

La scelta del materiale della barca è direttamente correlata alla qualità del nanomateriale finale.

Garanzia di elevata purezza

L'obiettivo finale del processo CVD è creare nanotubi di carbonio drogati con Ni-Co ad alta purezza.

Agendo come barriera inerte, la barca impedisce al materiale del contenitore di rilasciare impurità nei nanotubi in crescita. Ciò garantisce che la composizione chimica del prodotto finale sia definita esclusivamente dai precursori, non dalla vetreria di laboratorio.

Facilitazione della raccolta del campione

Oltre alla purezza, la barca facilita l'aspetto pratico della raccolta del materiale.

Poiché la superficie dell'allumina resiste alla reazione con il campione, impedisce che i nanotubi sintetizzati o il substrato si fondano alla barca. Ciò garantisce che i campioni siano facili da raccogliere intatti dopo il raffreddamento del sistema.

Errori comuni da evitare

Sebbene la barca ad alto contenuto di allumina sia robusta, è fondamentale comprendere i limiti della selezione dei recipienti CVD per la riproducibilità.

Il rischio di contaminazione incrociata

Se una barca non è sufficientemente inerte (o se viene utilizzata una ceramica di qualità inferiore), il recipiente diventa un reagente. Ciò introduce elementi estranei nel reticolo cristallino dei nanotubi, rovinandone le proprietà elettroniche o meccaniche.

Limitazioni termiche e meccaniche

Sebbene le barche ad alto contenuto di allumina offrano un'elevata resistenza meccanica, devono essere maneggiate correttamente. Come tutte le ceramiche, sono suscettibili agli shock termici se raffreddate troppo rapidamente. Tuttavia, il loro vantaggio principale rispetto ad altri materiali in questo specifico contesto è la loro capacità superiore di resistere alla combinazione di elevato stress meccanico e attacco chimico senza cedimenti strutturali.

Fare la scelta giusta per il tuo obiettivo

Selezionare il recipiente corretto è importante quanto selezionare il catalizzatore giusto. Ecco come dare priorità alle scelte delle attrezzature in base ai tuoi obiettivi:

- Se il tuo obiettivo principale è l'elevata purezza: Dai priorità a una barca ad alto contenuto di allumina per eliminare il rilascio chimico e garantire che nessun atomo estraneo interferisca con il drogaggio Ni-Co.

- Se il tuo obiettivo principale è il recupero del campione: Affidati alla superficie inerte della barca ad alto contenuto di allumina per impedire al substrato di aderire al recipiente, garantendo la massima resa durante la raccolta.

Il successo nella crescita di nanotubi di carbonio drogati con Ni-Co si basa su un recipiente inerte che isola la reazione dall'ambiente.

Tabella riassuntiva:

| Caratteristica | Funzione nel processo CVD | Beneficio per la crescita dei nanotubi |

|---|---|---|

| Inerzia chimica | Previene reazioni con catalizzatori Ni/Co | Garantisce elevata purezza e stechiometria di drogaggio precisa |

| Stabilità termica | Mantiene l'integrità in atmosfere riducenti | Previene il rilascio di gas dal recipiente e il cedimento strutturale |

| Texture superficiale | Fornisce una superficie piana non reattiva | Facilita la facile raccolta del campione e previene la fusione |

| Resistenza meccanica | Contiene saldamente substrati/precursori di rame | Supporta il peso del materiale senza deformazioni ad alte temperature |

Migliora la tua sintesi di materiali con KINTEK

La precisione nella crescita dei nanomateriali inizia con l'ambiente giusto. Supportato da R&D e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, insieme a vetreria ceramica di alta qualità progettata per ricerche rigorose. Che tu stia coltivando nanotubi di carbonio drogati o film sottili specializzati, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze specifiche di laboratorio ad alta temperatura.

Pronto a ottimizzare il tuo processo CVD? Contatta KINTEK oggi stesso per consultare i nostri esperti!

Guida Visiva

Riferimenti

- A. Shameem, P. Sivaprakash. A High-Performance Supercapacitor Based on Hierarchical Template-Free Ni/SnO2 Nanostructures via Hydrothermal Method. DOI: 10.3390/ma17081894

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- Perché vengono utilizzate crogioli di allumina ad alta purezza (Al2O3) per la fusione di leghe di alluminio a 950°C? Garantire l'integrità pura del metallo

- Perché è necessario un sistema di pompaggio ad alto vuoto per i baccelli di nanotubi di carbonio? Ottenere un incapsulamento molecolare preciso

- Perché viene utilizzata una crogiolo di allumina per la riduzione carbotermica sotto vuoto? Garantire la purezza a 1723 K

- Perché utilizzare tubi di quarzo sigillati e vuoto per la preparazione di leghe Mg-Zn/Mg-Cd? Garantire la purezza compositiva

- Perché i tubi in ceramica di allumina sono preferiti per i forni ad alta temperatura? Garantiscono stabilità e controllo fino a 1800°C

- Qual è la funzione di una camicia raffreddata ad acqua su una sonda di campionamento? Ottimizzare l'atomizzazione e proteggere l'hardware

- Quali considerazioni tecniche giustificano l'uso di crogioli di allumina ad alta purezza per la riduzione di metalli assistita da microonde?

- Perché il cotone da sinterizzazione viene utilizzato come cuscino tra il campione ceramico e il piatto durante la sinterizzazione? Previene la distorsione