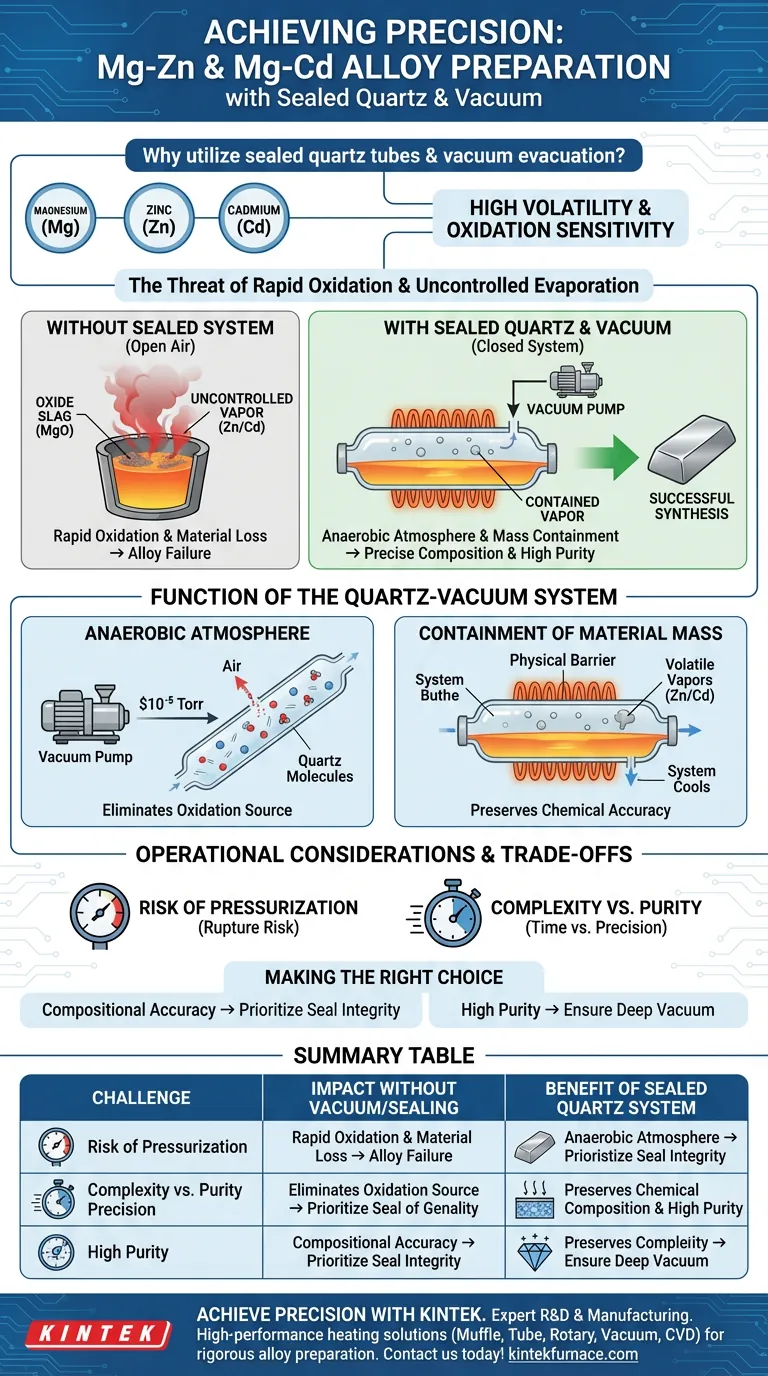

La necessità deriva dalle specifiche proprietà fisiche del magnesio, dello zinco e del cadmio. Questi metalli sono caratterizzati da elevata volatilità ed estrema sensibilità all'ossidazione a temperature elevate. L'utilizzo di tubi di quarzo sigillati con evacuazione sottovuoto crea un ambiente isolato che impedisce alle materie prime di bruciarsi o evaporare, garantendo che la lega finale corrisponda alla composizione chimica desiderata.

Concetto chiave Questa tecnica risolve due critici punti di cedimento: elimina l'ossigeno atmosferico per prevenire la formazione di ossidi e crea un sistema chiuso per contenere l'elevata pressione di vapore degli elementi volatili, garantendo la precisione compositiva.

La vulnerabilità chimica delle materie prime

La minaccia della rapida ossidazione

Il magnesio è altamente reattivo. Se esposto all'ossigeno a temperature di fusione, forma rapidamente ossido di magnesio.

Questa ossidazione non è solo un problema superficiale; può degradare una porzione significativa della materia prima in scorie inutilizzabili. Senza un ambiente protettivo, l'introduzione di ossidi compromette l'integrità strutturale e la purezza della lega risultante.

Gestione dell'elevata pressione di vapore

Lo zinco e il cadmio possiedono un'elevata pressione di vapore, il che significa che hanno una forte tendenza a trasformarsi in gas a temperature relativamente basse.

In un sistema aperto, questi elementi subirebbero un'evaporazione incontrollata durante il processo di fusione. Ciò si traduce in una significativa perdita di massa del materiale, rendendo impossibile prevedere o controllare il rapporto tra gli elementi nella lega finale.

Funzione del sistema quarzo-vuoto

Creazione di un'atmosfera anaerobica

Il ruolo principale dell'evacuazione sottovuoto è rimuovere l'aria dal recipiente di reazione prima dell'inizio del riscaldamento.

Riducendo la pressione interna (spesso a livelli come $10^{-5}$ Torr), si crea un'atmosfera protettiva anaerobica. Ciò elimina efficacemente la fonte di ossidazione, garantendo che il magnesio rimanga metallico e puro durante tutto il ciclo di riscaldamento.

Contenimento della massa del materiale

Il tubo di quarzo sigillato funge da barriera fisica contro la perdita di materiale.

Sebbene una certa evaporazione di zinco o cadmio sia inevitabile all'interno del tubo, il sistema chiuso assicura che questo vapore non possa fuoriuscire. Man mano che il sistema si raffredda o raggiunge l'equilibrio, questi vapori vengono trattenuti all'interno della matrice della lega anziché disperdersi nell'ambiente, preservando l'accuratezza della composizione chimica.

Considerazioni operative e compromessi

Il rischio di pressurizzazione

Sebbene la sigillatura sia necessaria, introduce il rischio di un aumento della pressione interna.

Man mano che i metalli volatili si riscaldano e vaporizzano, la pressione all'interno del tubo di quarzo aumenta. Se il tubo è debole o la rampa di temperatura è troppo aggressiva, sussiste il rischio di rottura.

Complessità vs. Purezza

L'utilizzo di tubi di quarzo sigillati sottovuoto aggiunge tempo e complessità significativi al processo di preparazione rispetto alla fusione in aria aperta.

Tuttavia, questo è un compromesso necessario. Metodi convenzionali come il riscaldamento in muffola senza incapsulamento comporterebbero una grave ossidazione e una deriva compositiva, rendendo impossibile la sintesi di leghe di precisione Mg-Zn o Mg-Cd.

Fare la scelta giusta per il tuo obiettivo

Per garantire il successo della preparazione della tua lega, allinea il tuo processo ai tuoi requisiti specifici:

- Se il tuo obiettivo principale è l'accuratezza compositiva: Dai priorità all'integrità della sigillatura; un tubo a tenuta stagna è l'unico modo per prevenire la perdita di vapori volatili di zinco o cadmio.

- Se il tuo obiettivo principale è l'elevata purezza: Assicurati di ottenere un vuoto profondo (pre-evacuazione) per rimuovere ogni traccia di ossigeno e umidità prima di sigillare il tubo.

Controllando l'atmosfera e il contenimento, trasformi una reazione chimica volatile in un processo metallurgico preciso.

Tabella riassuntiva:

| Sfida | Impatto senza vuoto/sigillatura | Vantaggio del sistema di quarzo sigillato |

|---|---|---|

| Ossidazione | Rapida formazione di scorie di MgO; degradazione del materiale | L'atmosfera anaerobica previene la formazione di ossidi |

| Volatilità | Lo zinco/cadmio vaporizzano e fuoriescono in aria aperta | Il sistema chiuso contiene i vapori per preservare la massa |

| Purezza | Introduzione di contaminanti atmosferici | L'ambiente controllato garantisce un'elevata purezza chimica |

| Composizione | Rapporti elementari imprevedibili a causa della perdita di massa | Controllo preciso della stechiometria della lega finale |

Ottieni precisione nella sintesi di leghe volatili con KINTEK

Non lasciare che l'ossidazione e la perdita di materiale compromettano la tua ricerca. Supportata da ricerca e sviluppo e produzione esperti, KINTEK fornisce soluzioni di riscaldamento ad alte prestazioni tra cui sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze della preparazione di leghe di magnesio-zinco e magnesio-cadmio.

Le nostre avanzate tecnologie di forni forniscono gli ambienti termici stabili e l'integrazione del vuoto necessari per gestire con sicurezza materiali ad alta pressione di vapore.

Pronto a migliorare il tuo processo metallurgico? Contattaci oggi per discutere le tue esigenze di laboratorio uniche!

Guida Visiva

Riferimenti

- В. Н. Володин, Alexey Trebukhov. On the Problem of the Distillation Separation of Secondary Alloys of Magnesium with Zinc and Magnesium with Cadmium. DOI: 10.3390/met14060671

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è la funzione di un crogiolo di grafite con coperchio filettato? Chiave per la sintesi di successo di Mg3Sb2

- Quale funzione svolge una pompa per vuoto nella raffinazione simulata sotto vuoto? Ottimizzare la purezza e l'analisi dei difetti delle leghe di alluminio

- Quale ruolo svolge una scatola di grafite da laboratorio durante la selenizzazione dei film sottili di CBTSe? Benefici chiave della sintesi

- Qual è il ruolo chiave di un filtro per vuoto in un sistema di distillazione sotto vuoto di magnesio di scarto? Proteggere le tue pompe da danni catastrofici

- I tubi per forni in ceramica di allumina possono essere personalizzati per applicazioni specifiche?Soluzioni ad alta temperatura su misura per il vostro laboratorio

- Perché vengono utilizzati crogioli di MgO ad alta purezza per l'ossidazione del PbO? Inerzia chimica essenziale per le scorie madri

- Come i controllori di flusso di massa (MFC) ad alta precisione aiutano negli studi di riduzione dell'ossido di ferro? Ottieni dati cinetici accurati

- Perché la regolazione precisa dei rapporti di ossigeno tramite i controllori di flusso di massa è fondamentale per la resa del catalizzatore MCTV?