La principale giustificazione tecnica per l'uso di crogioli di allumina ad alta purezza nella riduzione di metalli assistita da microonde è la loro combinazione di bassa perdita dielettrica ed eccezionale stabilità chimica ad alta temperatura. Queste proprietà assicurano che l'energia a microonde passi attraverso il recipiente per riscaldare direttamente i reagenti, piuttosto che riscaldare il crogiolo stesso, prevenendo al contempo che il recipiente reagisca con i prodotti di riduzione aggressivi.

Il valore critico dell'allumina ad alta purezza è la sua capacità di agire come una finestra trasparente per l'energia a microonde, facilitando il riscaldamento volumetrico del campione e resistendo al contempo alla contaminazione da sottoprodotti come il carburo di tantalio o gli ossidi di manganese.

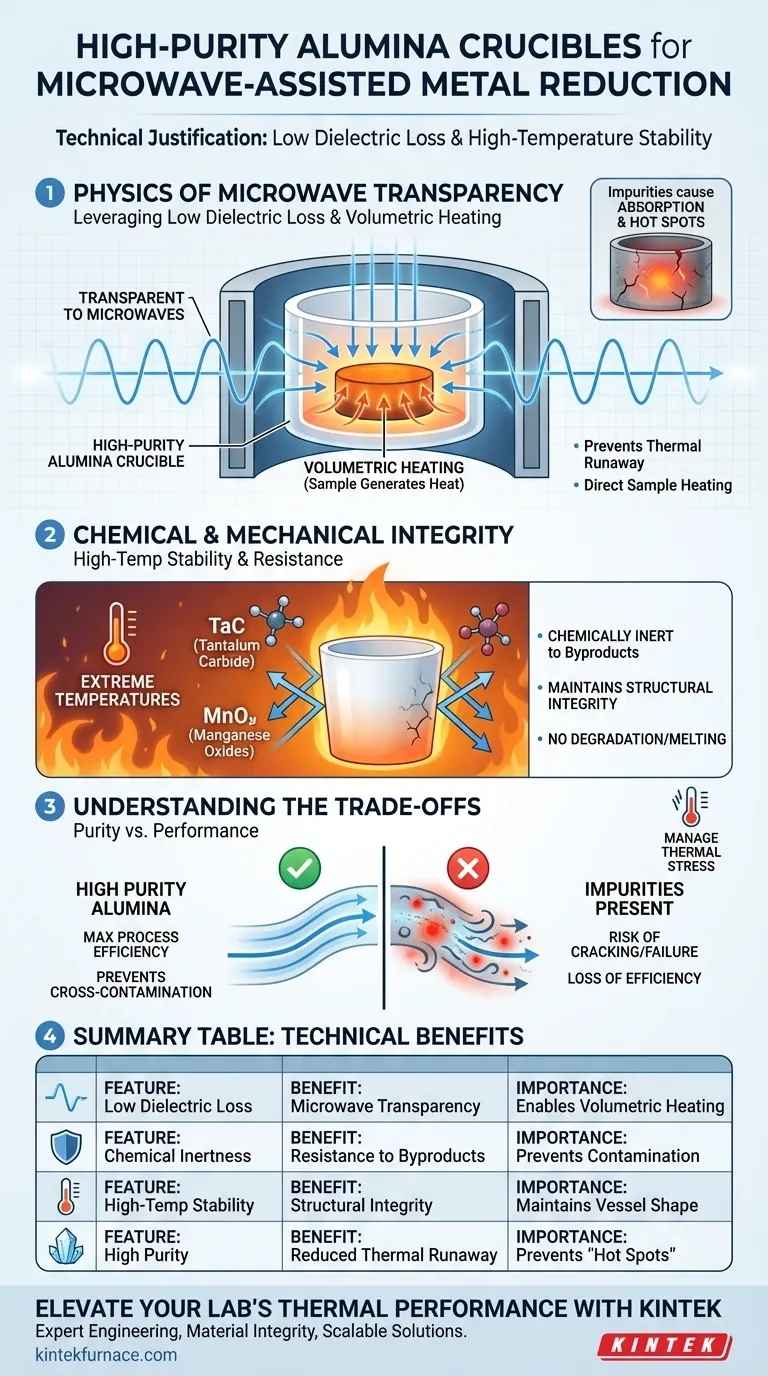

La Fisica della Trasparenza alle Microonde

Sfruttare la Bassa Perdita Dielettrica

Il requisito fondamentale per un recipiente per microonde è la bassa perdita dielettrica. L'allumina ad alta purezza è quasi trasparente alle microonde, il che significa che non assorbe energia significativa dal campo elettromagnetico.

Ottenere il Riscaldamento Volumetrico

Poiché il crogiolo non assorbe energia, le microonde passano direttamente attraverso la parete del recipiente per raggiungere il campione contenente carbonio all'interno.

Ciò consente il riscaldamento volumetrico, in cui il campione genera calore internamente anziché fare affidamento sulla conduzione dalle pareti del contenitore.

Prevenire la Fuga Termica

Se il crogiolo assorbisse energia a microonde, si riscalderebbe indipendentemente dal campione. L'allumina ad alta purezza previene questo surriscaldamento, garantendo che il profilo di temperatura sia controllato dalla cinetica della reazione piuttosto che dalle proprietà del recipiente.

Integrità Chimica e Meccanica

Stabilità ad Alta Temperatura

I processi di riduzione dei metalli avvengono a temperature estreme. L'allumina ad alta purezza mantiene la sua stabilità chimica in queste condizioni rigorose, assicurando che il recipiente non si degradi o si sciolga durante il processo.

Resistenza ai Prodotti di Riduzione

Durante il processo di riduzione, vengono spesso formati sottoprodotti aggressivi come il carburo di tantalio o gli ossidi di manganese.

L'allumina è chimicamente inerte a questi specifici composti. Ciò impedisce al crogiolo di reagire con il carico, preservando la purezza del metallo ridotto e prolungando la durata del crogiolo.

Resistenza Meccanica

Oltre alle proprietà termiche e chimiche, il processo richiede un recipiente con una notevole resistenza meccanica. L'allumina fornisce l'integrità strutturale necessaria per contenere il carico senza cedimenti sotto lo stress del processo.

Comprendere i Compromessi: Purezza vs. Prestazioni

Il Rischio di Impurità

È fondamentale notare che questi vantaggi dipendono rigorosamente dall'alta purezza dell'allumina.

Se sono presenti impurità nella matrice ceramica, la perdita dielettrica aumenta. Ciò fa sì che il crogiolo inizi ad assorbire energia a microonde, causando "punti caldi", potenziali crepe e una perdita di efficienza del processo.

Gestione dello Stress Termico

Sebbene l'allumina sia resistente, è un materiale ceramico. Il rapido riscaldamento volumetrico del campione può creare gradienti di temperatura tra il campione caldo e la parete più fredda del crogiolo.

Gli utenti devono garantire che la resistenza meccanica del grado di allumina scelto sia sufficiente a resistere agli stress di espansione termica causati da questo rapido riscaldamento interno.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo processo di riduzione assistita da microonde, allinea la tua selezione dei materiali con i tuoi specifici vincoli tecnici.

- Se il tuo obiettivo principale è l'efficienza del processo: Dai priorità alla massima purezza disponibile per ridurre al minimo la perdita dielettrica, garantendo il massimo trasferimento di energia direttamente al campione contenente carbonio.

- Se il tuo obiettivo principale è la purezza del campione: Affidati all'inerzia dell'allumina per prevenire la contaminazione incrociata, in particolare quando si lavora con sottoprodotti reattivi come il carburo di tantalio.

L'allumina ad alta purezza non è solo un contenitore; è un componente attivo del sistema termico che definisce il successo della riduzione assistita da microonde.

Tabella Riassuntiva:

| Caratteristica | Beneficio Tecnico | Importanza nella Riduzione a Microonde |

|---|---|---|

| Bassa Perdita Dielettrica | Trasparenza alle Microonde | Consente il riscaldamento volumetrico passando l'energia direttamente al campione. |

| Inerzia Chimica | Resistenza ai Sottoprodotti | Previene la contaminazione da prodotti aggressivi come il carburo di tantalio. |

| Stabilità ad Alta Temperatura | Integrità Strutturale | Mantiene la forma e le prestazioni del recipiente a temperature di processo estreme. |

| Alta Purezza | Riduzione della Fuga Termica | Previene "punti caldi" e crepe minimizzando l'assorbimento di energia indesiderato. |

Migliora le Prestazioni Termiche del Tuo Laboratorio con KINTEK

La precisione nella riduzione assistita da microonde inizia con l'attrezzatura giusta. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a ceramiche di laboratorio ad alte prestazioni. Le nostre soluzioni ad alta purezza sono progettate per resistere a prodotti di riduzione aggressivi garantendo al contempo la massima efficienza energetica.

Perché scegliere KINTEK?

- Ingegneria Esperta: Forni ad alta temperatura personalizzabili su misura per le tue esigenze di ricerca uniche.

- Integrità dei Materiali: Componenti in allumina ad alta purezza che prevengono la contaminazione e la fuga termica.

- Soluzioni Scalabili: Dai forni da banco da laboratorio ai complessi sistemi CVD.

Pronto a ottimizzare il tuo processo di riduzione dei metalli? Contatta KINTEK oggi stesso per una consulenza e lascia che i nostri esperti progettino la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Ansan Pokharel, Terence Musho. Microwave-assisted recycling of tantalum and manganese from end-of-life tantalum capacitors. DOI: 10.1038/s41598-025-96574-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- Perché una pompa per vuoto a palette deve essere integrata nella piattaforma di polimerizzazione per laminati fenolici? Chiave per parti prive di vuoti

- Come fa il metodo SOM a migliorare la purezza delle leghe di titanio? Il potere dei tubi a elettrolita solido

- Quali sono le funzioni critiche degli stampi in grafite nella sinterizzazione a pressa calda? Scopri il loro ruolo nella densificazione

- Quali sono i vantaggi dell'utilizzo di un tubo di quarzo per misurazioni dielettriche ad alta temperatura? Ottimizzare Accuratezza e Stabilità

- Qual è la funzione di un crogiolo di grafite nei test di rammollimento del minerale di ferro? Simulare perfettamente le condizioni dell'altoforno

- Quale ruolo svolge un forno di essiccazione di precisione nel pretrattamento delle polveri di ossido di Bi-Fe? Salvaguarda la tua nano-morfologia

- Come funzionano il manicotto di grafite e il crogiolo ceramico nei forni a induzione? Ruoli chiave nella sintesi dei materiali

- Qual è il ruolo di un crogiolo di BN nella sintesi di Ca0.5Sr0.5AlSiN3:Eu2+? Ottenere fosfori nitruro di elevata purezza