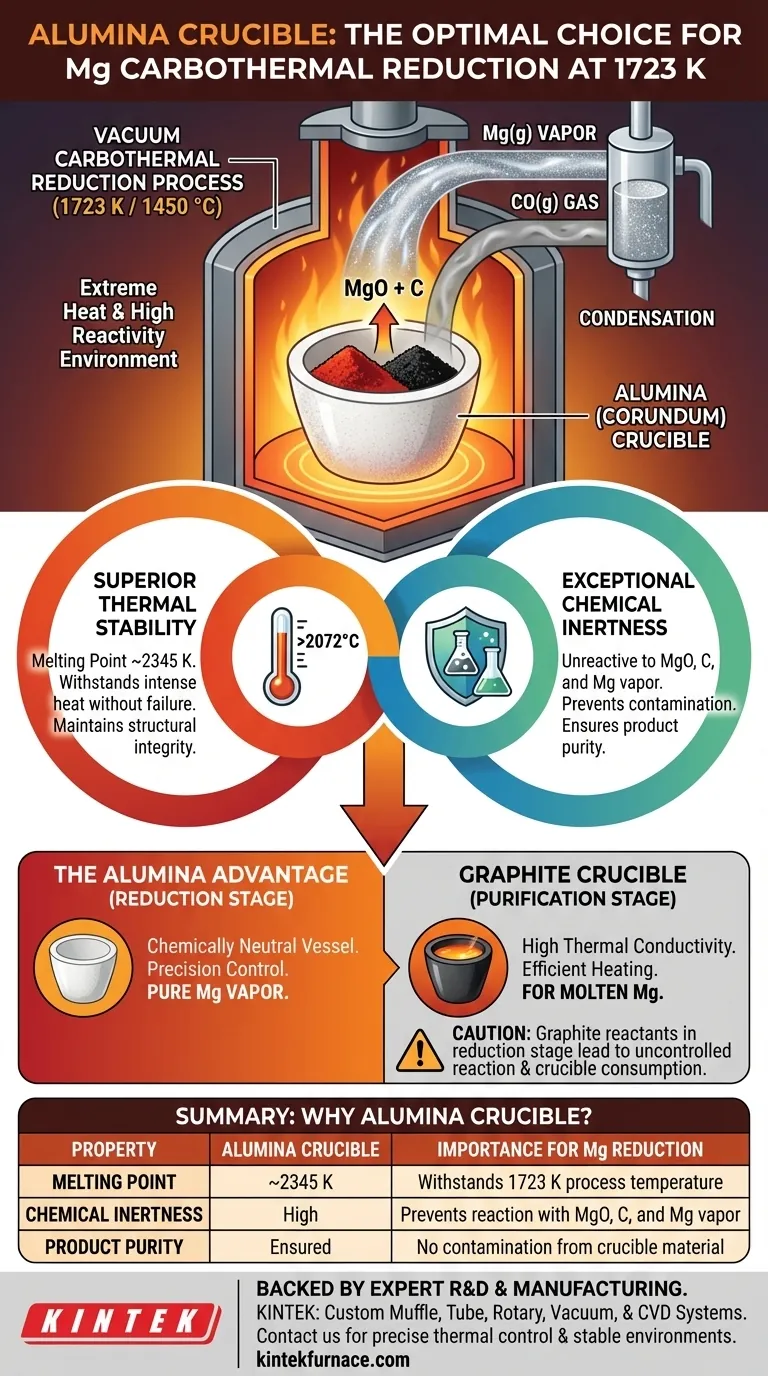

Un crogiolo di allumina (corindone) viene selezionato per la riduzione carbotermica sotto vuoto del magnesio a temperature estreme come 1723 K principalmente per due motivi: la sua eccezionale stabilità termica e la sua inerzia chimica. Può resistere al calore intenso senza fondere o deformarsi e, in modo critico, non reagisce con l'ossido di magnesio, il carbonio o il vapore di magnesio altamente reattivo risultante, prevenendo così la contaminazione del prodotto finale.

Il successo di qualsiasi processo metallurgico ad alta temperatura è fondamentalmente legato alla scelta del suo recipiente di reazione. La scelta di un crogiolo di allumina è una decisione strategica per creare un ambiente chimicamente neutro e strutturalmente solido, garantendo che la reazione proceda in modo pulito e che il prodotto risultante sia puro.

Le Esigenze Critiche del Processo

Per comprendere la scelta del materiale, dobbiamo prima apprezzare la durezza dell'ambiente operativo. La riduzione carbotermica dell'ossido di magnesio non è un processo delicato.

Temperatura Estrema

A 1723 K (1450 °C), la maggior parte dei materiali comuni si fonderebbe, ammorbidirebbe o fallirebbe. Il recipiente di reazione deve possedere un punto di fusione molto elevato e mantenere la sua integrità strutturale in queste condizioni termiche impegnative.

Ambiente Altamente Reattivo

Il processo coinvolge ossido di magnesio (MgO), carbonio (C) e il prodotto, vapore di magnesio (Mg). A questa temperatura, il vapore di magnesio è estremamente reattivo. Il crogiolo deve fungere da contenitore inerte, resistendo all'attacco chimico di tutti i componenti.

Condizioni di Vuoto

La reazione viene eseguita sotto vuoto per facilitare la rimozione del vapore di magnesio man mano che si forma. Il materiale del crogiolo deve essere stabile in queste condizioni di bassa pressione e non degradarsi o rilasciare gas che potrebbero interferire con il processo.

Perché l'Allumina è la Scelta Ottimale

L'allumina (Al₂O₃), nella sua forma cristallina corindone, possiede una combinazione unica di proprietà che la rende ideale per questa specifica applicazione.

Stabilità Termica Superiore

L'allumina ha un punto di fusione di circa 2345 K (2072 °C), ben al di sopra della temperatura operativa. Ciò garantisce che rimanga un recipiente solido e stabile durante l'intero processo di riduzione.

Eccezionale Inerzia Chimica

Questo è il fattore più critico. L'allumina è un ossido molto stabile. Ha un incentivo termodinamico molto basso a reagire con il reagente ossido di magnesio o l'agente riducente carbonio.

Soprattutto, è inerte al prodotto vapore di magnesio. Qualsiasi reazione tra il crogiolo e il magnesio introdurrebbe impurità (come l'alluminio) nel prodotto finale, vanificando l'obiettivo di produrre magnesio puro.

Garantire la Purezza del Prodotto

Agendo come uno spettatore chimicamente invisibile, il crogiolo di allumina garantisce che la reazione MgO + C → Mg(g) + CO(g) proceda senza reazioni collaterali che coinvolgano il contenitore. Questo è vitale per ottenere magnesio ad alta purezza.

Comprendere i Compromessi: Allumina vs. Grafite

Mentre l'allumina è ideale per la fase di riduzione, è istruttivo confrontarla con un altro materiale ad alta temperatura spesso utilizzato nella lavorazione del magnesio: la grafite.

Il Caso di un Recipiente Inerte (Allumina)

Per la riduzione carbotermica iniziale, un recipiente inerte è fondamentale. L'obiettivo è controllare il rapporto preciso tra ossido di magnesio e carbonio. L'uso di un crogiolo che non partecipa alla reazione, come l'allumina, consente questo controllo preciso.

Quando la Grafite Diventa la Scelta

I crogioli di grafite sono frequentemente utilizzati nella fase successiva: la distillazione sotto vuoto o la purificazione del magnesio grezzo. In questo contesto, il reagente è magnesio fuso, non ossido di magnesio.

La grafite non reagisce con il magnesio fuso e offre il vantaggio chiave dell'elevata conducibilità termica. Ciò consente un riscaldamento più efficiente e uniforme, fondamentale per un processo di distillazione stabile.

Il Rischio di Utilizzare Grafite per la Riduzione

L'uso di un crogiolo di grafite per la riduzione iniziale MgO + C sarebbe problematico. Il crogiolo stesso è fatto di carbonio, uno dei reagenti. Ciò renderebbe impossibile controllare con precisione la stechiometria della reazione e porterebbe al degrado e al consumo del crogiolo stesso.

Fare la Scelta Giusta per il Tuo Processo

La selezione di un materiale per crogiolo è dettata interamente dalle specifiche esigenze chimiche e termiche della fase del processo.

- Se il tuo obiettivo principale è una riduzione carbotermica pulita di un ossido: l'allumina è la scelta superiore perché la sua inerzia chimica previene la contaminazione del prodotto e garantisce un controllo preciso della reazione.

- Se il tuo obiettivo principale è la successiva purificazione del metallo fuso tramite distillazione: la grafite è spesso preferita per la sua eccellente conducibilità termica e la sua stabilità con il metallo fuso.

- Se il tuo obiettivo principale è massimizzare l'efficienza termica: il trasferimento di calore superiore della grafite è un vantaggio significativo, ma può essere sfruttato solo in processi in cui è chimicamente compatibile con tutti i reagenti e i prodotti.

In definitiva, scegliere il materiale giusto è un passo fondamentale che detta la purezza del prodotto e il successo dell'intera operazione.

Tabella Riassuntiva:

| Proprietà | Crogiolo di Allumina | Importanza per la Riduzione di Mg |

|---|---|---|

| Punto di Fusione | ~2345 K | Resiste alla temperatura di processo di 1723 K |

| Inerzia Chimica | Alta | Previene la reazione con MgO, C e vapore di Mg |

| Purezza del Prodotto | Garantita | Nessuna contaminazione dal materiale del crogiolo |

Hai bisogno di un forno ad alta temperatura per processi impegnativi come la riduzione carbotermica?

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze uniche. I nostri forni da laboratorio forniscono il preciso controllo termico e l'ambiente stabile richiesti per applicazioni critiche.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare l'efficienza del tuo processo e la purezza del prodotto!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono i requisiti dei materiali per i tubi dei forni? Ottimizzare le prestazioni e la sicurezza nei laboratori ad alta temperatura

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati