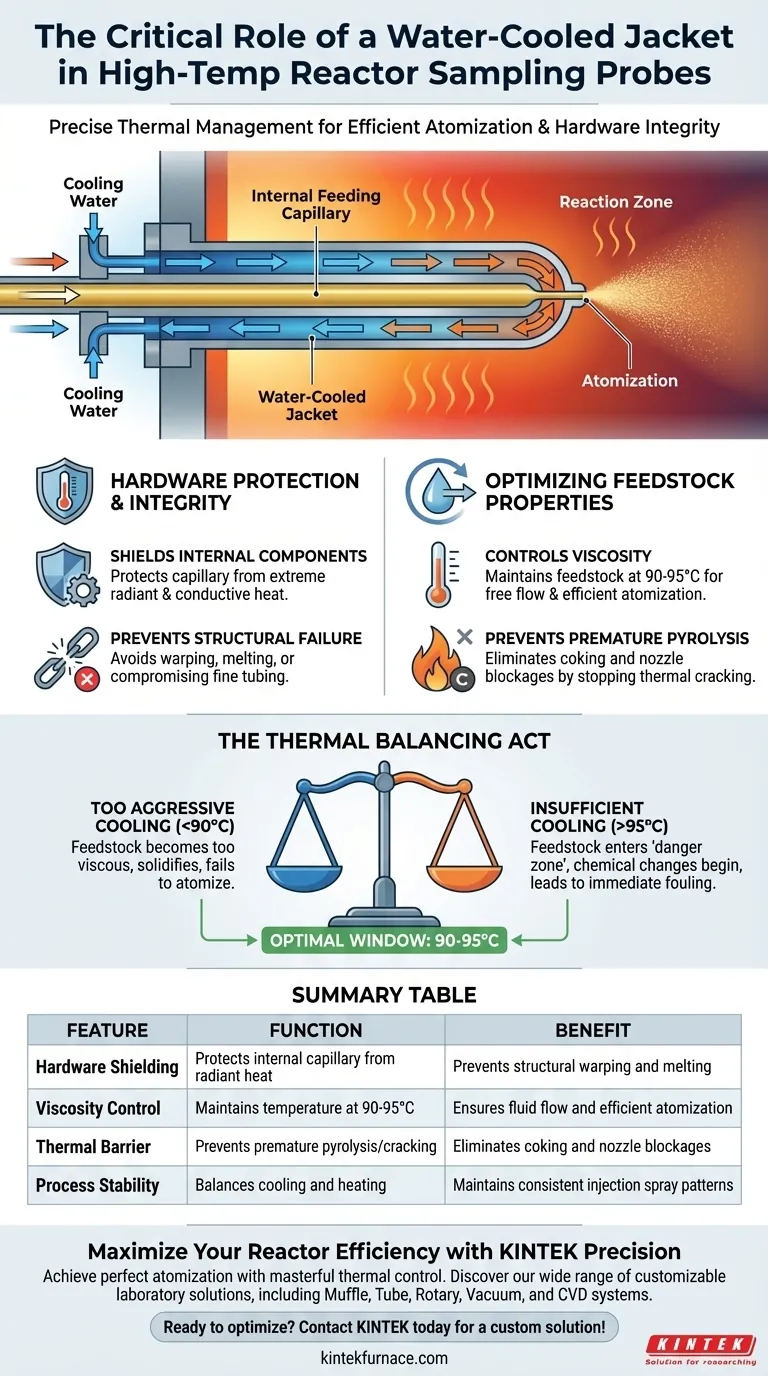

Una gestione termica precisa è la funzione fondamentale. Una camicia raffreddata ad acqua su una sonda di campionamento serve a proteggere il capillare di alimentazione interno da cedimenti strutturali causati dal calore estremo del reattore. Contemporaneamente, mantiene il materiale di alimentazione e le linee di trasporto a un intervallo di temperatura specifico, tipicamente 90-95°C, per garantire che il materiale rimanga sufficientemente fluido per l'atomizzazione senza innescare reazioni chimiche prima di entrare nella zona.

La camicia raffreddata ad acqua agisce come una barriera termica che bilancia due esigenze opposte: mantenere il materiale abbastanza caldo da fluire e atomizzare correttamente, ma abbastanza freddo da prevenire la decomposizione chimica prematura e l'otturazione degli ugelli.

Protezione e integrità dell'hardware

Schermatura dei componenti interni

I reattori ad alta temperatura creano ambienti ostili per strumentazione delicata. Il ruolo meccanico primario della camicia raffreddata ad acqua è quello di schermare il capillare di alimentazione interno dal calore radiante e conduttivo.

Senza questa barriera di raffreddamento attiva, le temperature estreme della zona di reazione potrebbero deformare, fondere o compromettere strutturalmente i sottili tubi della sonda.

Ottimizzazione delle proprietà del materiale

Controllo della viscosità per l'atomizzazione

Affinché un materiale possa essere iniettato efficacemente, deve fluire liberamente. La camicia mantiene il materiale a una temperatura controllata (90-95°C) per ridurne significativamente la viscosità.

Questa riduzione dello spessore è essenziale per un'atomizzazione efficiente. Se il materiale è troppo viscoso, il pattern di spruzzo dell'iniezione degrada, portando a una miscelazione scadente e a prestazioni inefficienti del reattore.

Prevenzione della pirolisi prematura

Mentre il materiale deve essere abbastanza caldo da fluire, non può surriscaldarsi all'interno della sonda. Se la temperatura aumenta prima che il materiale esca dall'ugello, può verificarsi una pirolisi prematura o cracking termico all'interno del capillare.

Questa reazione prematura spesso si traduce in cokefazione, ovvero la formazione di depositi di carbonio solidi.

Evitare l'otturazione degli ugelli

La cokefazione è una delle cause principali di guasto del sistema nell'iniezione ad alta temperatura. Prevenendo la pirolisi prematura, la camicia raffreddata ad acqua assicura che i depositi di carbonio non si accumulino sulla punta dell'ugello.

Ciò mantiene libero il percorso di iniezione, prevenendo ostruzioni che altrimenti costringerebbero a spegnere il reattore per la manutenzione.

Comprendere i compromessi

L'atto di bilanciamento termico

La progettazione di questi sistemi richiede una comprensione precisa delle proprietà termiche del materiale.

Se il raffreddamento è troppo aggressivo, il materiale potrebbe raffreddarsi al di sotto della soglia di 90°C, diventando troppo viscoso per atomizzare o potenzialmente solidificandosi nella linea.

Al contrario, se il raffreddamento è insufficiente, il materiale entra nella "zona pericolosa" dove iniziano cambiamenti chimici all'interno dell'hardware, portando a un rapido incrostamento.

Scegliere la soluzione giusta per il tuo obiettivo

Ottenere un'iniezione coerente si basa sul mantenimento della stretta finestra di processo creata dalla camicia di raffreddamento.

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: Assicurati che la portata di raffreddamento sia sufficiente a mantenere il capillare interno ben al di sotto del suo punto di cedimento metallurgico, indipendentemente dalle fluttuazioni del reattore.

- Se il tuo obiettivo principale è la stabilità del processo: Dai priorità al controllo della temperatura di uscita per mantenere il materiale strettamente tra 90-95°C, garantendo un'atomizzazione coerente senza rischiare la cokefazione.

Il successo del tuo sistema di iniezione dipende non solo dalla capacità di resistere al calore, ma dalla padronanza della temperatura del fluido fino al millisecondo di rilascio.

Tabella riassuntiva:

| Caratteristica | Funzione | Beneficio |

|---|---|---|

| Schermatura dell'hardware | Protegge il capillare interno dal calore radiante | Previene deformazioni e fusione strutturale |

| Controllo della viscosità | Mantiene la temperatura a 90-95°C | Garantisce il flusso del fluido e un'atomizzazione efficiente |

| Barriera termica | Previene pirolisi/cracking prematuri | Elimina la cokefazione e l'otturazione degli ugelli |

| Stabilità del processo | Bilancia raffreddamento e riscaldamento | Mantiene pattern di spruzzo dell'iniezione coerenti |

Massimizza l'efficienza del tuo reattore con la precisione KINTEK

Ottenere un'atomizzazione perfetta richiede un controllo termico magistrale. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di soluzioni di laboratorio, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze di ricerca ad alta temperatura. Sia che tu stia aumentando l'iniezione di materiale o perfezionando la sintesi chimica, i nostri sistemi forniscono la stabilità e la durata di cui il tuo laboratorio ha bisogno.

Pronto a ottimizzare la tua gestione termica? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Tor Sewring, Fredrik Weiland. The Influence of Oxyfuel Combustion Conditions on the Behavior of Inorganic Cooking Chemicals during Black Liquor Conversion. DOI: 10.1021/acs.energyfuels.5c02613

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Connettore circolare ermetico sinterizzato di vetro della spina dell'aviazione della flangia di vuoto ultraelevata per KF ISO CF

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali precauzioni dovrebbero essere adottate quando si utilizza per la prima volta il tubo del forno ad allumina? Garantire un uso iniziale sicuro con un condizionamento appropriato

- Perché si utilizza un'asta di agitazione in vetro di quarzo ad alta purezza per la dispersione dei fosfori? Benefici chiave per la purezza del vetro ottico

- Come contribuisce un sistema di pompe per vuoto da laboratorio al processo di preparazione delle leghe refrattarie TixNbMoTaW?

- Quali sono le caratteristiche chiave della pompa per vuoto multifunzione ad acqua circolante? Scopri soluzioni da laboratorio pulite e prive di olio

- Quali sono le funzioni primarie degli stampi in grafite ad alta purezza nell'SPS? Ottimizza il tuo processo di sinterizzazione al plasma a scintilla

- Perché un reattore in vetro di quarzo ad alta purezza è preferito a un reattore in metallo? Raggiungere una purezza di 4,5N nella riduzione della polvere di alluminio

- In che modo una stufa di essiccazione da laboratorio contribuisce alla preparazione di xerogel C@TiC/SiO2? Garantire l'integrità strutturale

- Che tipo di motore utilizza la pompa da vuoto multifunzione ad acqua circolante? Scopri i suoi vantaggi senza olio