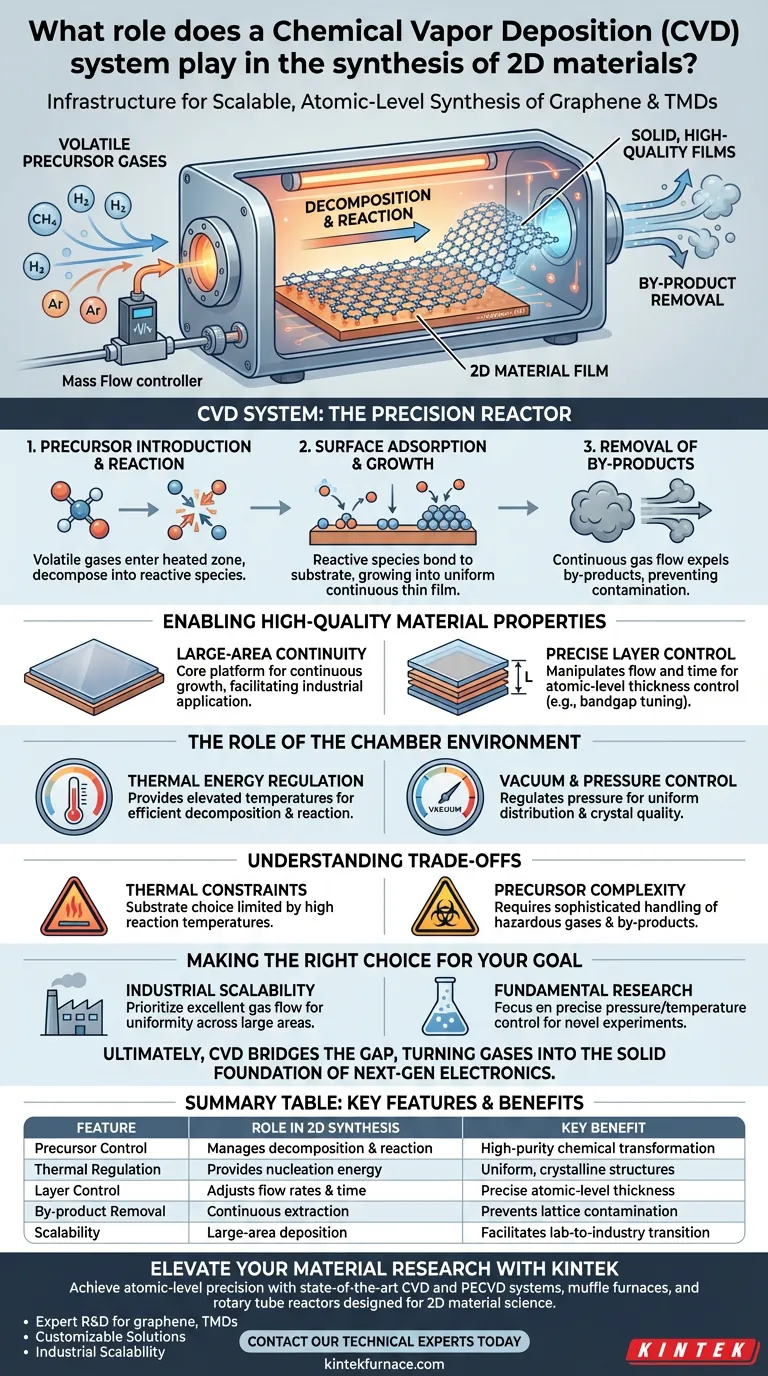

Un sistema di deposizione chimica da vapore (CVD) funge da infrastruttura primaria per la sintesi scalabile di materiali 2D. Funziona creando un ambiente ad alta temperatura e a controllo preciso in cui precursori gassosi volatili reagiscono chimicamente per depositare film solidi e di alta qualità—come grafene o dicalcogenuri di metalli di transizione—su un substrato target.

Il sistema CVD non è semplicemente uno strumento di rivestimento; è un reattore di precisione che trasforma molecole in fase gassosa in materiali allo stato solido. È lo standard industriale per ottenere una crescita continua su larga area mantenendo il controllo a livello atomico dello spessore dello strato.

Il Meccanismo di Deposizione

Per comprendere il ruolo del sistema CVD, è necessario comprendere la trasformazione che orchestra. Il sistema gestisce la complessa transizione da un precursore gassoso a una struttura cristallina 2D solida.

Introduzione del Precursore e Reazione

Il processo inizia introducendo precursori gassosi volatili nella camera di reazione del sistema.

Il sistema non spruzza semplicemente questi gas; facilita una reazione chimica. Man mano che i gas entrano nella zona riscaldata, subiscono decomposizione o reazione chimica, spesso scomponendosi in monomeri reattivi o specie intermedie.

Adsorbimento Superficiale e Crescita

Una volta che i precursori reagiscono in fase gassosa o raggiungono la superficie del substrato, si adsorbono sul materiale.

È qui che avviene la vera "sintesi". Le specie reattive si legano al substrato, nucleando e crescendo in un film sottile continuo. Ciò garantisce che il materiale crei un rivestimento uniforme su tutte le superfici esposte, piuttosto che una deposizione in linea di vista.

Rimozione dei Sottoprodotti

Una funzione critica del sistema CVD è la gestione dei rifiuti durante la sintesi.

Mentre si forma il film solido, vengono generati sottoprodotti chimici volatili. Il sistema utilizza un flusso di gas continuo per espellere questi sottoprodotti dalla camera, impedendo che impurità contaminino il reticolo 2D appena formato.

Abilitazione di Proprietà dei Materiali di Alta Qualità

Il sistema CVD è particolarmente apprezzato nella sintesi di materiali 2D perché affronta i limiti di altri metodi (come l'esfoliazione meccanica).

Raggiungimento della Continuità su Larga Area

Il riferimento primario evidenzia che la CVD è la piattaforma principale per la crescita continua.

A differenza dei metodi che producono scaglie piccole e isolate, un sistema CVD può sintetizzare materiali su ampie aree superficiali. Ciò è essenziale per spostare i materiali 2D dal laboratorio alle applicazioni industriali.

Controllo Preciso dello Strato

Il sistema consente un rigoroso controllo dello spessore del materiale depositato.

Manipolando la portata dei precursori e il tempo di reazione, il sistema può ottenere una sintesi "a strati controllati". Ciò consente ai ricercatori di mirare a proprietà specifiche del materiale che dipendono dal numero di strati atomici (ad es. variazioni del band gap nei semiconduttori).

Il Ruolo dell'Ambiente della Camera

Il ruolo "hardware" del sistema CVD è mantenere rigorosi parametri ambientali.

Regolazione dell'Energia Termica

Il sistema fornisce le temperature elevate necessarie per guidare le reazioni chimiche.

Sia che si decomponga un dimero o si attivi una reazione superficiale, l'ambiente termico è il catalizzatore. Il sistema mantiene questo calore per garantire che la reazione proceda in modo efficiente e uniforme su tutto il substrato.

Controllo del Vuoto e della Pressione

La maggior parte dei processi CVD opera all'interno di un intervallo di pressione specifico, dall'atmosferico all'alto vuoto.

Il sistema regola questa pressione per controllare il cammino libero medio delle molecole di gas. Ciò garantisce una distribuzione uniforme del gas precursore e aiuta a determinare la qualità cristallina del film finale.

Comprendere i Compromessi

Sebbene la CVD sia lo standard per la sintesi 2D di alta qualità, introduce complessità specifiche che devono essere gestite.

Vincoli Termici sui Substrati

Poiché il processo si basa su alte temperature per decomporre i precursori, la scelta del substrato è limitata. Non è possibile depositare facilmente su materiali sensibili alla temperatura (come alcune plastiche) senza degradare l'oggetto bersaglio.

Complessità dei Precursori

Il processo si basa su precursori chimici volatili e spesso pericolosi. La loro manipolazione richiede sofisticati sistemi di sicurezza e scrubber per gestire i sottoprodotti tossici espulsi dalla camera.

Fare la Scelta Giusta per il Tuo Obiettivo

Il sistema CVD è uno strumento versatile, ma la sua applicazione dipende dal tuo obiettivo finale specifico per il materiale 2D.

- Se il tuo obiettivo principale è la Scalabilità Industriale: Dai priorità a un sistema con eccellenti dinamiche di flusso del gas per garantire uniformità su substrati di ampia area.

- Se il tuo obiettivo principale è la Ricerca Fondamentale: Concentrati su un sistema con controlli precisi di pressione e temperatura per sperimentare lo spessore dello strato e nuove composizioni di materiali.

In definitiva, il sistema CVD colma il divario tra chimica teorica e applicazione fisica, trasformando gas volatili nella base solida dell'elettronica di prossima generazione.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sintesi 2D | Beneficio Chiave |

|---|---|---|

| Controllo del Precursore | Gestisce la decomposizione e la reazione del gas | Garantisce la trasformazione chimica ad alta purezza |

| Regolazione Termica | Fornisce energia per la nucleazione del film | Ottiene strutture uniformi e cristalline |

| Controllo dello Strato | Regola le portate e il tempo di reazione | Consente uno spessore preciso a livello atomico |

| Rimozione dei Sottoprodotti | Estrazione continua del flusso di gas | Previene la contaminazione del reticolo 2D |

| Scalabilità | Deposizione su substrati di ampia area | Facilita la transizione dal laboratorio all'industria |

Eleva la Tua Ricerca sui Materiali con KINTEK

Pronto a raggiungere una precisione a livello atomico nella tua sintesi? KINTEK fornisce sistemi CVD e PECVD all'avanguardia, forni a muffola e reattori a tubo rotante progettati specificamente per le rigorose esigenze della scienza dei materiali 2D.

Perché scegliere KINTEK?

- R&S Esperta: Sistemi ingegnerizzati per grafene, TMD e nanotubi di carbonio.

- Soluzioni Personalizzabili: Configurazioni termiche e di vuoto su misura per le tue esigenze di ricerca uniche.

- Scalabilità Industriale: Produzione ad alte prestazioni per colmare il divario dal laboratorio alla produzione.

Fai il passo successivo nell'elettronica di prossima generazione: contatta oggi i nostri esperti tecnici per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Yixin Chen, Nan Zhang. Advance in additive manufacturing of 2D materials at the atomic and close-to-atomic scale. DOI: 10.1038/s41699-024-00456-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo svolge un sistema di deposizione chimica da vapore (CVD) nella sintesi del grafene monostrato?

- Qual è la funzione principale di un sistema CVD nella sintesi di Fe/MWCNT? Ottenere un'integrazione di nanostrutture ad alta precisione

- Quali industrie utilizzano comunemente PVD e CVD? Scopri le applicazioni chiave nella tecnologia e nella produzione

- Quali sono le preoccupazioni per la sicurezza associate ai processi CVD? Mitigare i rischi con soluzioni esperte

- Quali sono i componenti principali di un sistema CVD? Parti chiave per una deposizione precisa di film sottili

- Quali sono le attrezzature per la deposizione chimica da vapore? Una guida ai 5 componenti essenziali

- Cosa guida la generazione e la decomposizione dei precursori nel CVD? Padroneggiare la termodinamica e la cinetica per una crescita superiore dei film

- Qual è un vantaggio importante del vapore chimico? Sterilizza senza arrugginire i tuoi strumenti metallici