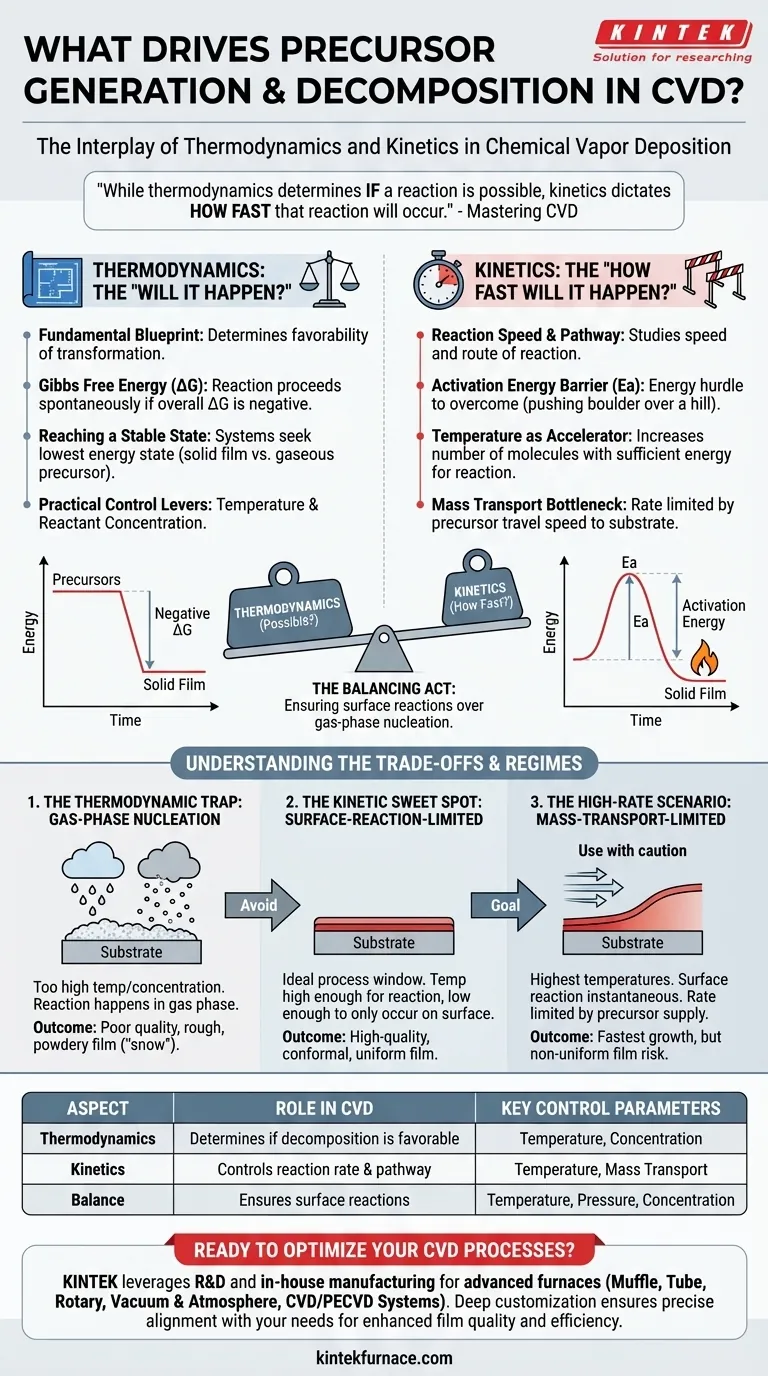

Nella deposizione chimica da vapore (CVD), la generazione e la successiva decomposizione delle molecole precursore sono governate dai principi fondamentali della termodinamica e della cinetica. La vostra capacità di manipolare i parametri di processo come temperatura, pressione e concentrazione vi consente di controllare l'interazione tra queste due forze, che determina direttamente la qualità, la struttura e la velocità di crescita del film finale.

Mentre la termodinamica determina se una reazione è possibile e quale sia il suo risultato più stabile, la cinetica detta con quale velocità tale reazione avverrà. Padroneggiare la CVD è un processo che consiste nel trovare il punto ottimale cinetico in cui le reazioni avvengono in modo controllabile sulla superficie del substrato, e non in modo caotico nella fase gassosa.

Il Ruolo della Termodinamica: Il "Succederà?"

La termodinamica fornisce il progetto fondamentale per qualsiasi reazione chimica, incluse quelle in un processo CVD. Indica se una trasformazione desiderata da un precursore gassoso a un film solido è favorevole nelle condizioni impostate.

L'Energia Libera di Gibbs (ΔG)

L'indicatore primario della favoribilità termodinamica è la variazione dell'Energia Libera di Gibbs (ΔG). Una reazione può procedere spontaneamente solo quando la sua ΔG complessiva è negativa.

Nel CVD, ciò significa che il sistema deve favorire lo stato in cui i precursori si sono decomposti in un film solido stabile e sottoprodotti gassosi, rispetto allo stato in cui rimangono come molecole precursore intatte.

Raggiungere uno Stato Stabile

Tutti i sistemi cercano naturalmente il loro stato energetico più basso. Introducendo energia (solitamente calore) nel reattore CVD, si consente alle molecole precursore di superare le barriere e riorganizzarsi nella configurazione del film solido più stabile sul substrato.

Le Leve di Controllo Pratiche

È possibile influenzare la termodinamica del sistema principalmente attraverso la temperatura e la concentrazione dei reagenti. L'aumento della temperatura rende spesso le reazioni di decomposizione più favorevoli (ΔG più negativa), spingendo l'equilibrio verso la formazione del prodotto.

Il Ruolo della Cinetica: "Quanto Velocemente Succederà?"

Il fatto che una reazione sia termodinamicamente possibile non significa che avvenga a una velocità utile. La cinetica è lo studio della velocità di reazione e del percorso che essa intraprende.

La Barriera Energetica di Attivazione (Ea)

Affinché un precursore si decomponga, deve superare un ostacolo energetico noto come energia di attivazione (Ea). Immaginate che sia necessario spingere un masso sopra una piccola collina prima che possa rotolare in una valle profonda.

Anche se la valle (il film solido) è uno stato energetico molto più basso, non si verificherà alcuna reazione senza energia sufficiente per superare quella collina iniziale.

La Temperatura come Acceleratore

La temperatura è lo strumento più potente per controllare la cinetica. Aumentare la temperatura fornisce a più molecole l'energia necessaria per superare la barriera energetica di attivazione, aumentando drasticamente la velocità di reazione.

Il Collo di Bottiglia del Trasporto di Massa

La cinetica non riguarda solo la reazione chimica in sé. La velocità complessiva può essere limitata anche dal trasporto di massa, ovvero la velocità con cui le molecole precursore possono viaggiare attraverso la fase gassosa per raggiungere la superficie del substrato.

Comprendere i Compromessi

Il successo di un processo CVD dipende dal bilanciamento tra termodinamica e cinetica per favorire le reazioni superficiali rispetto alle reazioni in fase gassosa. Questo equilibrio definisce il regime operativo del processo.

La Trappola Termodinamica: Nucleazione in Fase Gassosa

Se la temperatura o la concentrazione sono troppo elevate, la reazione diventa troppo veloce e termodinamicamente favorevole ovunque. I precursori reagiranno nella fase gassosa calda prima ancora di raggiungere il substrato.

Questa nucleazione in fase gassosa forma minuscole particelle solide ("neve" o polvere) che possono ricadere sul substrato, provocando un film ruvido, scarsamente aderente e di bassa qualità.

Il Punto Ottimale Cinetico: Il Regime Limitato dalla Reazione Superficiale

La finestra operativa ideale è spesso il regime limitato dalla reazione superficiale. Qui, la temperatura è sufficientemente alta affinché le reazioni avvengano, ma sufficientemente bassa affinché si verifichino solo sulla superficie del substrato cataliticamente attiva.

In questo stato cineticamente controllato, la crescita del film è uniforme e ordinata perché la velocità della reazione chimica sulla superficie è il passaggio più lento del processo.

Lo Scenario ad Alta Velocità: Il Regime Limitato dal Trasporto di Massa

A temperature ancora più elevate, la reazione superficiale diventa istantanea. La velocità di crescita è limitata solo dalla velocità con cui nuovi precursori possono essere forniti alla superficie.

Questo regime limitato dal trasporto di massa fornisce la crescita più rapida possibile, ma comporta il rischio di creare film non uniformi, poiché le aree con un migliore flusso di gas (come il bordo anteriore del wafer) svilupperanno strati più spessi.

Fare la Scelta Giusta per il Vostro Obiettivo

I parametri del vostro processo devono essere impostati in base al risultato desiderato per il vostro film.

- Se la vostra attenzione principale è un film di alta qualità, conforme e uniforme: Operate nel regime limitato dalla reazione superficiale controllando attentamente la temperatura per garantire che le reazioni avvengano sul substrato, non nel gas.

- Se la vostra attenzione principale è la velocità massima di deposizione: Dovrete spingere la temperatura nel regime limitato dal trasporto di massa, ma dovrete accettare il rischio intrinseco di non uniformità.

- Se state osservando formazione di particelle o film opachi: Il vostro processo è probabilmente troppo aggressivo. Riducete la temperatura o la concentrazione del precursore per uscire dal regime di nucleazione in fase gassosa.

In definitiva, padroneggiare l'equilibrio tra ciò che è possibile (termodinamica) e ciò che accade a una velocità controllata (cinetica) è la chiave per una deposizione chimica da vapore di successo.

Tabella Riassuntiva:

| Aspetto | Ruolo nel CVD | Parametri di Controllo Chiave |

|---|---|---|

| Termodinamica | Determina se la decomposizione del precursore è favorevole | Temperatura, Concentrazione |

| Cinetica | Controlla la velocità e il percorso della reazione | Temperatura, Trasporto di Massa |

| Equilibrio | Garantisce reazioni superficiali rispetto alla nucleazione in fase gassosa | Temperatura, Pressione, Concentrazione |

Pronti a ottimizzare i vostri processi CVD con soluzioni per forni ad alta temperatura personalizzate? KINTEK sfrutta eccellenti capacità di R&S e produzione interna per fornire forni avanzati come Muffle, Tubo, Rotativo, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le vostre esigenze sperimentali uniche, migliorando la qualità e l'efficienza del film. Contattateci oggi stesso per discutere come possiamo supportare gli obiettivi del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas