In sostanza, le principali preoccupazioni per la sicurezza associate alla deposizione chimica da vapore (CVD) derivano direttamente dai materiali che utilizza. Il processo si basa su precursori chimici che sono spesso altamente infiammabili, tossici e corrosivi, creando rischi significativi per il personale, le attrezzature e l'ambiente che richiedono un controllo rigoroso.

La sfida fondamentale della sicurezza CVD non è solo la manipolazione di sostanze chimiche pericolose, ma la gestione di un sistema complesso in cui interagiscono vuoto elevato, alte temperature e gas reattivi. La vera sicurezza deriva da un approccio integrato, che considera l'intero processo, dalla fonte di gas allo scarico, come un unico ambiente pericoloso.

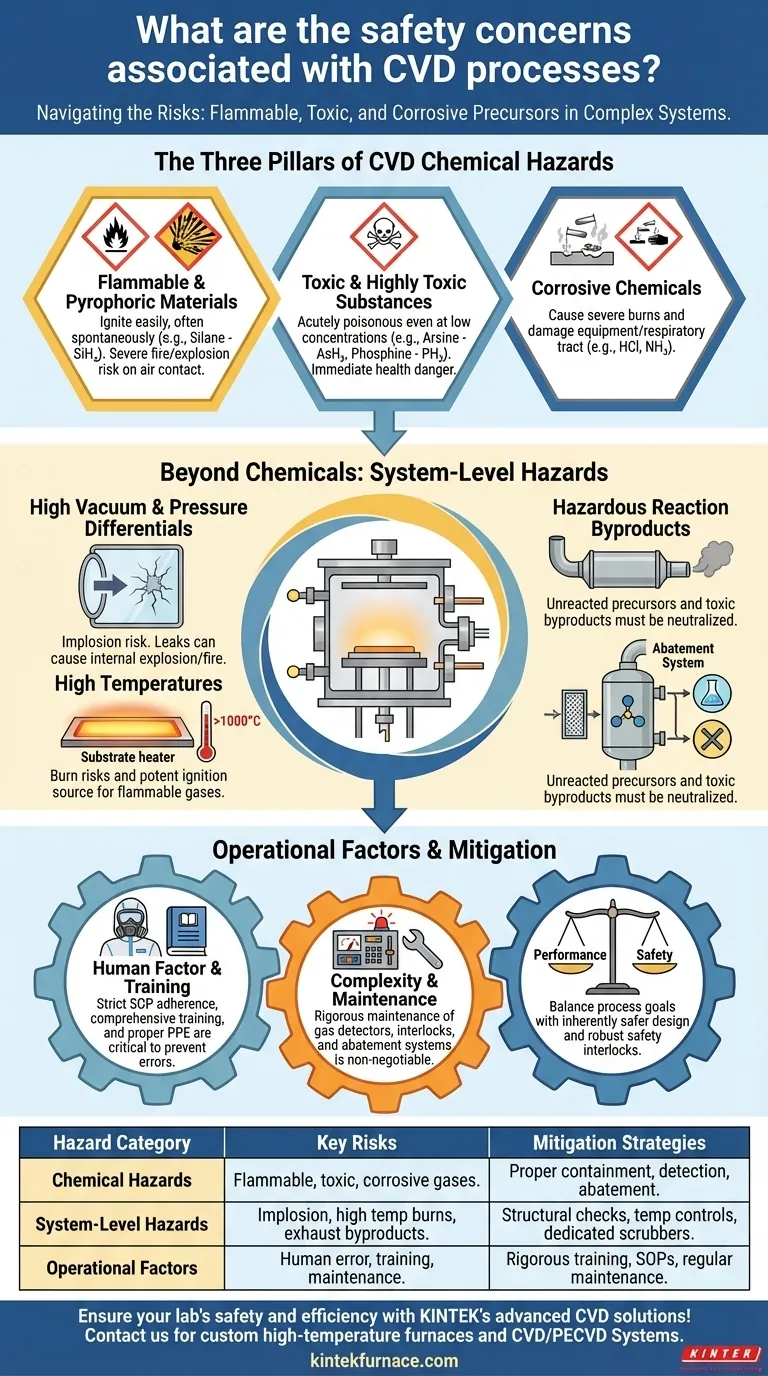

I Tre Pilastri dei Pericoli Chimici nella CVD

I pericoli più immediati in qualsiasi processo CVD sono i gas precursori e i loro sottoprodotti. Questi possono essere suddivisi in grandi categorie in tre tipi distinti di pericoli.

Materiali Infiammabili e Piroforici

Molti precursori CVD sono infiammabili, il che significa che possono incendiarsi in presenza di una fonte di ignizione e di un ossidante come l'aria.

Una sottoclasse più estrema e comune sono i gas piroforici, come il silano (SiH₄). Questi materiali si incendiano spontaneamente al contatto con l'aria, creando un grave rischio di incendio ed esplosione in caso di fuga.

Sostanze Tossiche e Altamente Tossiche

I precursori e i sottoprodotti di reazione nella CVD possono essere acutamente tossici, ponendo un pericolo immediato per la vita e la salute in caso di esposizione.

Gas come l'arsina (AsH₃) e la fosfina (PH₃), utilizzati nell'industria dei semiconduttori per il drogaggio dei film, sono estremamente velenosi anche a concentrazioni molto basse. Pertanto, un contenimento adeguato e una gestione degli scarichi sono fondamentali.

Prodotti Chimici Corrosivi

Le sostanze corrosive, come l'acido cloridrico (HCl) o l'ammoniaca (NH₃), sono frequentemente utilizzate come precursori o per la pulizia in situ della camera.

Queste sostanze chimiche possono causare gravi ustioni al contatto con la pelle e sono altamente dannose per il tratto respiratorio se inalate. Attaccano anche i materiali incompatibili, il che può compromettere nel tempo l'integrità delle linee del gas e delle apparecchiature, portando a perdite.

Oltre le Sostanze Chimiche: Pericoli a Livello di Sistema

Una visione completa della sicurezza CVD va oltre le proprietà chimiche per includere le condizioni operative delle apparecchiature stesse. L'ambiente di processo crea un suo insieme distinto di rischi.

Vuoto Elevato e Differenziali di Pressione

I sistemi CVD operano sotto vuoto spinto, creando un'enorme differenza di pressione tra l'interno della camera e l'atmosfera esterna. Un cedimento strutturale potrebbe portare a una pericolosa implosione.

Ancora più criticamente, una piccola perdita permette all'atmosfera di entrare nella camera. Se sono presenti gas piroforici o infiammabili, ciò può portare a un'esplosione o a un incendio all'interno della camera di processo.

Alte Temperature

Il processo di deposizione è spesso guidato termicamente e richiede temperature del substrato di diverse centinaia o addirittura oltre mille gradi Celsius.

Ciò introduce ovvi rischi di ustione e funge da potente fonte di ignizione, aggravando il pericolo posto dai gas infiammabili in caso di rottura del sistema.

Sottoprodotti di Reazione Pericolosi

Non tutto il materiale precursore viene consumato nella reazione. Il flusso di scarico contiene una miscela di precursori non reagiti e nuovi sottoprodotti chimici, spesso pericolosi.

Questo effluente deve essere convogliato a un sistema di abbattimento (o scrubber) dedicato che neutralizzi i materiali pericolosi prima che vengano sfiatati in sicurezza nell'atmosfera. Il guasto del sistema di abbattimento costituisce un grave incidente di sicurezza e ambientale.

Comprendere i Compromessi e le Insidie

Una gestione efficace della sicurezza richiede di riconoscere i conflitti intrinseci tra gli obiettivi del processo e la sicurezza assoluta. I fallimenti più comuni si verificano quando questi compromessi non vengono rispettati.

La Necessità di Precursori Reattivi

Spesso, i precursori chimicamente più reattivi e quindi più pericolosi producono film della massima qualità alla velocità desiderata. Esiste un compromesso diretto tra l'uso di un precursore più stabile e sicuro e il raggiungimento di risultati di processo ottimali.

La Complessità dei Sistemi di Sicurezza

I sistemi di rilevamento gas, i blocchi hardware e i sistemi di abbattimento degli scarichi aggiungono costi e complessità significativi. Trattare questi elementi come opzionali o non eseguire una manutenzione rigorosa e regolare è un errore critico che annulla la loro funzione protettiva.

Il Fattore Umano: Formazione e Compiacimento

Anche il sistema di sicurezza più avanzato può essere vanificato dall'errore umano. La formazione inadeguata sulle procedure operative standard, sui protocolli di emergenza e sull'uso corretto dei dispositivi di protezione individuale (DPI) rimane una causa primaria di incidenti. Il compiacimento in un processo familiare è una minaccia costante.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia di sicurezza dovrebbe essere adattata al tuo ruolo e alle tue responsabilità specifiche all'interno dell'ambiente CVD.

- Se la tua attenzione principale è la progettazione del processo: Dai priorità alla progettazione intrinsecamente più sicura selezionando i precursori meno pericolosi che soddisfano i requisiti del tuo film e assicurando che tutti i blocchi di sicurezza siano robusti.

- Se la tua attenzione principale è la gestione dell'impianto: Implementa un rigoroso programma di manutenzione preventiva per tutti i sistemi di abbattimento, i rilevatori di gas e le attrezzature di sicurezza per la vita.

- Se la tua attenzione principale è la sicurezza degli operatori: Imponi una rigorosa aderenza alle procedure operative standard e rendi obbligatoria una formazione completa e ricorrente sia sul funzionamento normale che sulla risposta alle emergenze.

Trattando la sicurezza come una componente integrante e non negoziabile dell'intero processo CVD, è possibile mitigare efficacemente questi rischi intrinseci e operare con fiducia.

Tabella Riassuntiva:

| Categoria di Rischio | Rischi Chiave | Strategie di Mitigazione |

|---|---|---|

| Pericoli Chimici | Gas infiammabili/piroforici (es. silano), sostanze tossiche (es. arsina), prodotti chimici corrosivi (es. HCl) | Utilizzare contenimento appropriato, rilevamento gas e sistemi di abbattimento degli scarichi |

| Pericoli a Livello di Sistema | Rischi di implosione dovuti al vuoto elevato, alte temperature che causano ustioni/accensione, sottoprodotti pericolosi negli scarichi | Implementare controlli di integrità strutturale, controlli della temperatura e scrubber dedicati |

| Fattori Operativi | Errore umano, formazione inadeguata, compiacimento e complessità del sistema | Imporre formazione rigorosa, aderenza alle SOP e programmi di manutenzione regolari |

Garantisci la sicurezza e l'efficienza del tuo laboratorio con le soluzioni CVD avanzate di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo forni ad alta temperatura, inclusi sistemi CVD/PECVD, adattati a diversi laboratori. Le nostre approfondite capacità di personalizzazione soddisfano precisamente le vostre esigenze sperimentali uniche, aiutandovi a mitigare i rischi derivanti da sostanze chimiche infiammabili, tossiche e corrosive, ottimizzando al contempo le prestazioni. Non scendere a compromessi sulla sicurezza: contattaci oggi stesso per discutere come la nostra esperienza può proteggere il tuo team e migliorare i tuoi processi!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica