Un vantaggio importante dello sterilizzatore a vapore chimico è la sua notevole capacità di proteggere l'integrità dei tuoi strumenti. A differenza dei metodi che si basano su un alto contenuto di umidità, sterilizza efficacemente senza causare ruggine, opacità o corrosione sugli strumenti metallici asciutti, prolungandone significativamente la vita funzionale.

La scelta di un metodo di sterilizzazione non riguarda solo il raggiungimento della sterilità; è una decisione strategica che influisce direttamente sulla longevità, sulle prestazioni e sul costo a lungo termine dei tuoi strumenti più preziosi.

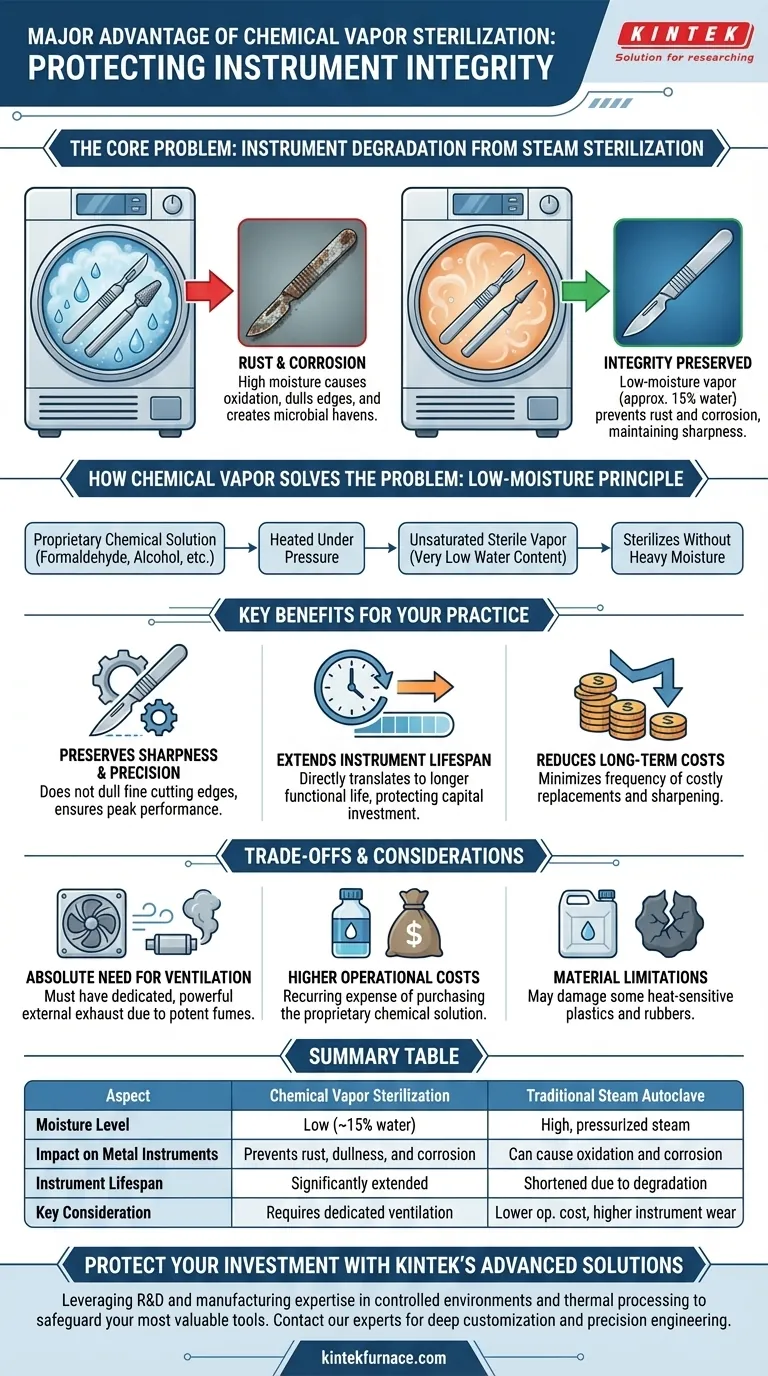

Il problema principale: il degrado degli strumenti dovuto alla sterilizzazione

Per qualsiasi studio che si affida a strumenti metallici di precisione, mantenere la loro condizione è una sfida costante. Il processo stesso progettato per garantire la sicurezza—la sterilizzazione—può spesso essere la causa della loro lenta distruzione.

Il costo nascosto della corrosione

La corrosione è molto più di un problema estetico. Ruggine e vaiolatura sulla superficie di uno strumento possono creare rifugi microscopici per i microrganismi, compromettendo potenzialmente la sterilità anche dopo un ciclo.

Inoltre, la corrosione opacizza i bordi affilati di strumenti come bisturi, frese e curette, riducendone l'efficacia clinica e richiedendo affilature o sostituzioni più frequenti e costose.

Perché le tradizionali autoclavi a vapore contribuiscono al problema

Il metodo di sterilizzazione più comune, l'autoclave a vapore, utilizza vapore pressurizzato ad alta temperatura. Sebbene efficace, questa combinazione di calore intenso e umidità crea l'ambiente perfetto per l'ossidazione del metallo.

Gli strumenti in acciaio al carbonio sono particolarmente vulnerabili. L'esposizione ripetuta al vapore porta inevitabilmente a ruggine e degrado, accorciandone la vita e diminuendone il valore.

Come il vapore chimico risolve il problema

La sterilizzazione a vapore chimico, spesso chiamata "chemi-claving", opera su un principio fondamentalmente diverso che affronta direttamente le debolezze del vapore.

Il principio della sterilizzazione a bassa umidità

Questo metodo utilizza una soluzione chimica proprietaria—tipicamente contenente formaldeide, alcol, chetone e altri agenti—riscaldata sotto pressione per creare un vapore sterile.

Il fattore critico è il bassissimo contenuto di acqua (circa il 15%) nel processo. Questo vapore insaturo sterilizza senza l'elevata umidità che causa l'ossidazione, interrompendo efficacemente il ciclo di ruggine e corrosione.

Preservare l'affilatura e la precisione

Per gli strumenti in cui un bordo affilato è fondamentale, questo ambiente a bassa umidità è un vantaggio significativo. Il processo non attacca e non opacizza i bordi taglienti fini, garantendo che gli strumenti rimangano al massimo delle prestazioni molto più a lungo.

Prolungare la durata degli strumenti

Prevenendo il danno corrosivo intrinseco nella sterilizzazione a vapore, il metodo a vapore chimico si traduce direttamente in una vita funzionale più lunga per i tuoi strumenti metallici. Ciò riduce la frequenza delle sostituzioni e protegge il tuo investimento di capitale nel tempo.

Comprendere i compromessi e le considerazioni

Nessuna tecnologia è priva di limitazioni. Una valutazione oggettiva richiede il riconoscimento dei requisiti specifici e dei potenziali svantaggi della sterilizzazione a vapore chimico.

L'assoluta necessità di ventilazione

Le sostanze chimiche utilizzate, in particolare la formaldeide, producono fumi potenti. Pertanto, questi sterilizzatori devono essere installati in aree con sistemi di ventilazione dedicati e potenti che scaricano direttamente all'esterno. Questo è un requisito critico di sicurezza e normativo, non un'opzione.

Costi operativi più elevati

Il prezzo di acquisto iniziale di uno sterilizzatore a vapore chimico può essere paragonabile a quello di un'autoclave, ma i costi operativi continui sono tipicamente più elevati. Ciò è dovuto alla spesa ricorrente per l'acquisto della soluzione chimica proprietaria.

Limitazioni di materiale e ciclo

Sebbene ideale per il metallo, il vapore chimico potrebbe non essere adatto a tutti gli articoli. Può danneggiare alcune plastiche e gomme sensibili al calore. Inoltre, i tempi di ciclo possono essere più lunghi rispetto ad alcune moderne autoclavi a vapore.

Fare la scelta giusta per i tuoi strumenti

La scelta di un sistema di sterilizzazione richiede un equilibrio tra l'obiettivo di sterilità assoluta e la necessità pratica di proteggere il tuo investimento in strumenti.

- Se il tuo obiettivo principale è preservare strumenti metallici affilati di alto valore: Il vapore chimico è la scelta superiore per massimizzare la loro durata e mantenere le prestazioni.

- Se il tuo obiettivo principale è minimizzare i costi iniziali e la manipolazione di sostanze chimiche: Un'autoclave a vapore è una soluzione comprovata ed economica, ma devi accettare il compromesso di una eventuale corrosione su alcuni strumenti.

- Se il tuo obiettivo principale è la sicurezza e la conformità: Devi essere preparato a investire nell'infrastruttura di ventilazione necessaria prima di impegnarti in un sistema a vapore chimico.

In definitiva, comprendere questi distinti vantaggi e requisiti ti consente di selezionare il metodo di sterilizzazione che meglio si allinea alle tue esigenze cliniche e alla tua strategia finanziaria.

Tabella riassuntiva:

| Aspetto | Sterilizzazione a vapore chimico | Autoclave a vapore tradizionale |

|---|---|---|

| Livello di umidità | Processo a bassa umidità (~15% acqua) | Vapore pressurizzato ad alta umidità |

| Impatto sugli strumenti metallici | Previene ruggine, opacità e corrosione | Può causare ossidazione e corrosione |

| Durata dello strumento | Significativamente prolungata | Accorciata a causa del degrado |

| Considerazione chiave | Richiede ventilazione dedicata | Costo operativo inferiore, ma maggiore usura degli strumenti |

Proteggi il tuo investimento in strumenti con le soluzioni avanzate di KINTEK

Stai cercando di massimizzare la durata e le prestazioni dei tuoi strumenti metallici di precisione e di alto valore? La sfida della corrosione indotta dalla sterilizzazione è reale, ma ha una soluzione.

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e le capacità di produzione interna per fornire a diversi laboratori soluzioni avanzate per il trattamento termico. La nostra esperienza nella creazione di ambienti controllati si traduce direttamente nella comprensione delle precise esigenze della tecnologia di sterilizzazione.

Sebbene la sterilizzazione a vapore chimico offra un chiaro vantaggio per la conservazione del metallo, la scelta dell'attrezzatura giusta è fondamentale. La nostra linea di prodotti, inclusi forni a tubo ad alte prestazioni, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda. Possiamo aiutarti a sviluppare o integrare i precisi sistemi di controllo termico e atmosferico necessari per processi di sterilizzazione affidabili e a bassa umidità.

Lascia che KINTEK ti aiuti a salvaguardare i tuoi strumenti più preziosi. Contatta i nostri esperti oggi per discutere come la nostra ingegneria di precisione può soddisfare le tue esigenze uniche di sterilizzazione e conservazione degli strumenti.

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione