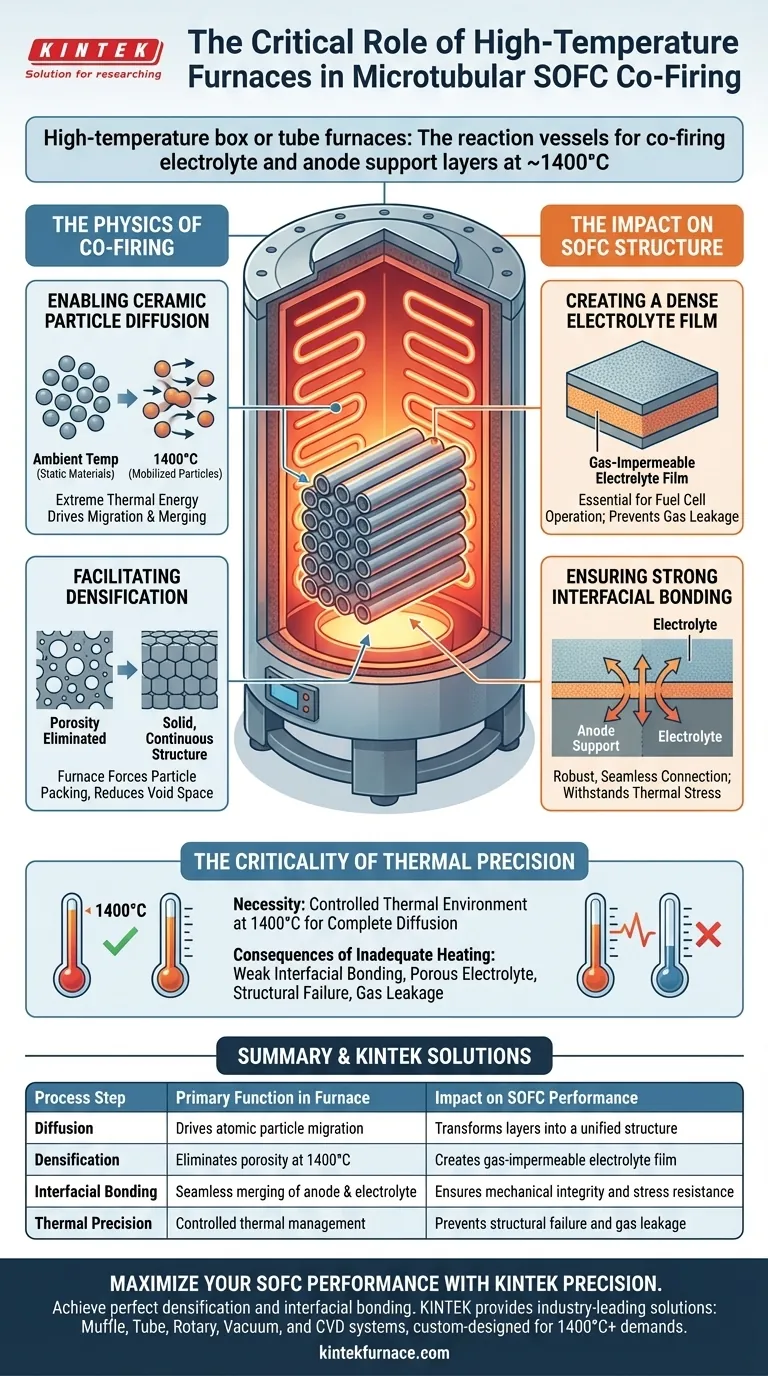

I forni a scatola o a tubo ad alta temperatura fungono da recipiente di reazione critico per la co-cottura degli strati di elettrolita e di supporto dell'anodo delle celle a combustibile ad ossido solido (SOFC) microtubolari. Forniscono un ambiente termico altamente controllato, raggiungendo tipicamente temperature intorno ai 1400 °C, necessarie per sinterizzare simultaneamente questi distinti strati ceramici in un componente unificato.

Il forno consente la diffusione e la densificazione delle particelle ceramiche, trasformando strati di materiale separati in una struttura centrale unificata e ad alte prestazioni con un film elettrolitico denso e forti legami interfaciali.

La fisica della co-cottura

Abilitare la diffusione delle particelle ceramiche

La funzione principale del forno è quella di promuovere la diffusione delle particelle ceramiche.

A temperature ambiente, i materiali nell'anodo e nell'elettrolita sono statici. Il forno fornisce l'energia termica estrema necessaria per mobilizzare queste particelle a livello atomico, consentendo loro di migrare e fondersi.

Facilitare la densificazione

Oltre alla diffusione, il forno promuove il processo di densificazione.

Questo meccanismo elimina la porosità all'interno degli strati ceramici. Mantenendo i materiali ad alte temperature (ad esempio, 1400 °C), il forno costringe le particelle a compattarsi strettamente, riducendo lo spazio vuoto e creando una struttura solida e continua.

L'impatto sulla struttura delle SOFC

Creazione di un film elettrolitico denso

L'obiettivo finale del processo di co-cottura è produrre un film elettrolitico denso.

Il forno garantisce che lo strato di elettrolita diventi impermeabile ai gas, requisito fondamentale per il funzionamento della cella a combustibile. Senza il profilo termico specifico fornito dal forno, il film rimarrebbe poroso e inefficace.

Garantire un forte legame interfaciale

Il forno è responsabile dell'integrità meccanica della cella attraverso il legame interfaciale.

Poiché il supporto dell'anodo e l'elettrolita vengono cotti insieme (co-cotti), il processo di diffusione avviene attraverso il confine tra di essi. Ciò crea una connessione robusta e senza soluzione di continuità tra gli strati, garantendo che la struttura centrale possa resistere allo stress termico e al funzionamento.

La criticità della precisione termica

La necessità di ambienti controllati

Il riferimento primario evidenzia che questi forni devono fornire un ambiente termico controllato, non solo calore grezzo.

Se la temperatura fluttua o non raggiunge il valore target (ad esempio, 1400 °C), il processo di diffusione sarà incompleto.

Conseguenze di un riscaldamento inadeguato

Il mancato mantenimento di questo ambiente preciso compromette l'intera cella.

Un calore insufficiente si traduce in un legame interfaciale debole e in un elettrolita poroso. Ciò porta a guasti strutturali o perdite di gas, rendendo la SOFC incapace di funzionare ad alte prestazioni.

Fare la scelta giusta per il tuo obiettivo

Per ottenere una SOFC microtubolare funzionale, la scelta del forno deve essere in linea con i requisiti specifici dei materiali dei tuoi strati ceramici.

- Se il tuo obiettivo principale è l'integrità strutturale: Assicurati che il tuo forno possa mantenere temperature stabili a 1400 °C per garantire un forte legame interfaciale tra anodo ed elettrolita.

- Se il tuo obiettivo principale sono le prestazioni elettrochimiche: Dai priorità a un forno con un controllo termico preciso per garantire la completa densificazione del film elettrolitico, prevenendo il crossover dei gas.

Il successo del processo di co-cottura dipende interamente dalla capacità del forno di facilitare la diffusione delle particelle attraverso una gestione termica precisa.

Tabella riassuntiva:

| Passaggio del processo | Funzione principale nel forno | Impatto sulle prestazioni delle SOFC |

|---|---|---|

| Diffusione | Promuove la migrazione delle particelle atomiche | Trasforma gli strati in una struttura unificata |

| Densificazione | Elimina la porosità a 1400°C | Crea un film elettrolitico impermeabile ai gas |

| Legame interfaciale | Fusione senza soluzione di continuità di anodo ed elettrolita | Garantisce integrità meccanica e resistenza allo stress |

| Precisione termica | Gestione termica controllata | Previene guasti strutturali e perdite di gas |

Massimizza le prestazioni delle tue SOFC con la precisione KINTEK

Ottenere una perfetta densificazione e un legame interfaciale nelle celle a combustibile ad ossido solido microtubolari richiede una stabilità termica senza pari. KINTEK fornisce soluzioni ad alta temperatura leader del settore, inclusi i sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti progettati per soddisfare le rigorose esigenze di 1400°C+ della co-cottura delle ceramiche. Supportati da R&S e produzione esperte, i nostri sistemi sono completamente personalizzabili per le tue specifiche esigenze di laboratorio o di produzione.

Pronto a migliorare la tua ricerca sulle celle a combustibile? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forno personalizzato!

Guida Visiva

Riferimenti

- Dhruba Panthi, Hai Feng. Extreme Thermal Cycling of Anode‐Supported Microtubular Solid Oxide Fuel Cells Using a Novel Test Setup. DOI: 10.1002/aesr.202500119

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- In che modo un sistema di sputtering contribuisce alla preparazione degli elettrodi? Migliorare la caratterizzazione del tellururo di bismuto

- Quale ruolo svolge un forno da laboratorio nel TiO2 drogato con W? Garantire la stabilità del precursore per nanopolveri ad alta purezza

- Perché vengono consigliati evaporatori rotanti o forni industriali per la manipolazione di sospensioni di carburo di boro contenenti solventi?

- Qual è lo scopo dell'utilizzo di cilindri di azoto e flussimetri? Garantire un recupero superiore della fibra di carbonio

- Qual è lo scopo dell'utilizzo di un forno di essiccazione da laboratorio per il riciclo dei catalizzatori? Ottimizzare le prestazioni e l'integrità dei dati

- Perché il flusso di azoto preciso è fondamentale per le nanofibre di AlN? Padroneggiare i risultati della nitrurazione ad alte prestazioni

- Come funziona un termoventilatore a scatola (box heater)? Una guida al riscaldamento efficiente dell'intera stanza

- Qual è il ruolo di un sistema di riscaldamento di precisione nella sintesi HEA? Raggiungere l'uniformità atomica a 220 °C