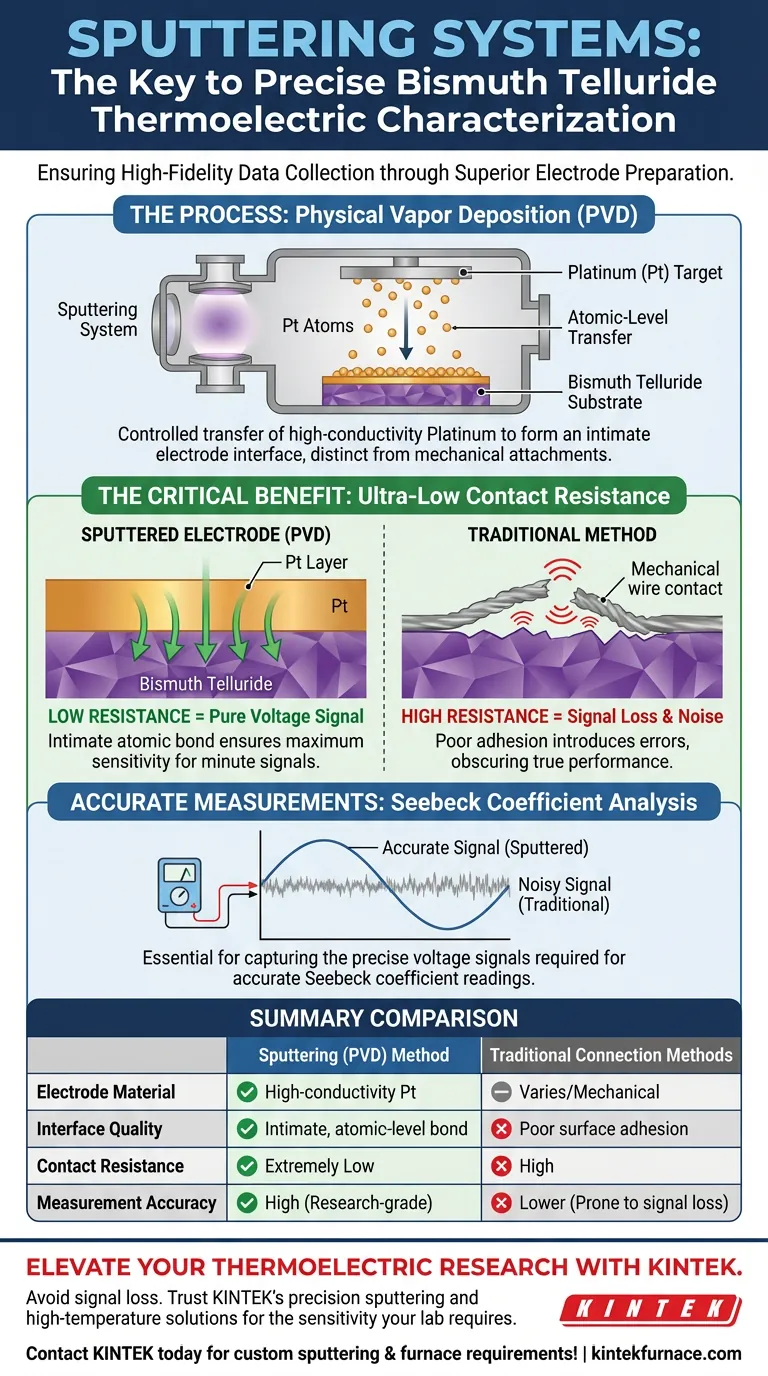

Un sistema di sputtering funge da strumento critico per garantire la raccolta di dati ad alta fedeltà durante la caratterizzazione termoelettrica del tellururo di bismuto. Utilizzando la tecnologia di deposizione fisica da vapore (PVD), il sistema deposita elettrodi di platino (Pt) ad alta conduttività direttamente sulla superficie del campione. Questo processo crea un'interfaccia elettrica superiore rispetto alle tecniche di connessione standard, fondamentale per misurazioni accurate della tensione.

Abbassando significativamente la resistenza di contatto attraverso una precisa deposizione di platino, i sistemi di sputtering garantiscono la sensibilità necessaria per catturare accuratamente i segnali di tensione per l'analisi del coefficiente Seebeck.

Il Processo di Formazione degli Elettrodi

Deposizione Fisica da Vapore (PVD)

Il sistema di sputtering opera sul principio della Deposizione Fisica da Vapore.

Questa tecnologia avanzata consente il trasferimento controllato di materiale da una sorgente a un substrato a livello atomico.

Nel contesto della caratterizzazione del tellururo di bismuto, questo metodo viene utilizzato per costruire l'interfaccia dell'elettrodo anziché semplicemente collegare fili meccanicamente.

Deposizione di Platino (Pt)

Il sistema deposita specificamente Platino (Pt) sui campioni di tellururo di bismuto.

Il platino è selezionato per la sua elevata conduttività e stabilità.

Rivestendo il campione con questo metallo specifico, il sistema stabilisce un percorso altamente conduttivo necessario per i successivi test elettrici.

La Criticità della Bassa Resistenza di Contatto

Qualità Superiore dell'Interfaccia

Il vantaggio principale dell'utilizzo di un sistema di sputtering è la drastica riduzione della resistenza di contatto.

Gli elettrodi preparati tramite sputtering formano un'interfaccia intima e a bassa resistenza con la superficie del tellururo di bismuto.

Ciò contrasta nettamente con i metodi di connessione tradizionali, che spesso soffrono di una maggiore resistenza a causa di scarsa adesione superficiale o disallineamento dei materiali.

Garantire la Sensibilità della Misurazione

La bassa resistenza di contatto non è semplicemente una caratteristica strutturale; detta direttamente l'accuratezza della misurazione.

Nella caratterizzazione termoelettrica, in particolare nella misurazione del coefficiente Seebeck, il sistema deve catturare segnali di tensione minimi.

Un'interfaccia ad alta resistenza introdurrebbe rumore o cadute di tensione, oscurando le vere prestazioni del materiale. Lo sputtering garantisce che il segnale di tensione rimanga puro e sensibile.

Comprendere i Compromessi

Sputtering vs. Metodi Tradizionali

Mentre lo sputtering fornisce dati superiori, è importante capire perché viene confrontato con i "metodi di connessione tradizionali".

I metodi tradizionali possono essere più veloci o richiedere meno attrezzature, ma compromettono l'integrità del contatto elettrico.

Il compromesso per l'elevata accuratezza fornita dallo sputtering è la necessità di attrezzature PVD specializzate, ma questo è un investimento necessario per evitare la perdita di segnale associata a connessioni manuali più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della tua analisi termoelettrica, considera le seguenti raccomandazioni:

- Se il tuo focus principale è la Caratterizzazione ad Alta Precisione: Dai priorità all'uso di un sistema di sputtering per depositare elettrodi di platino, poiché ciò garantisce la bassa resistenza di contatto richiesta per letture accurate del coefficiente Seebeck.

- Se il tuo focus principale è Evitare la Perdita di Segnale: Evita i metodi di connessione tradizionali, che creano interfacce inferiori che possono degradare la sensibilità del segnale di tensione.

L'utilizzo di un sistema di sputtering è il metodo definitivo per trasformare campioni di tellururo di bismuto in dispositivi testabili con accuratezza di livello di ricerca.

Tabella Riassuntiva:

| Caratteristica | Metodo di Sputtering (PVD) | Metodi di Connessione Tradizionali |

|---|---|---|

| Materiale Elettrodo | Platino (Pt) ad alta conduttività | Variabile (Meccanico/Adesivo) |

| Qualità Interfaccia | Legame intimo a livello atomico | Scarsa adesione superficiale |

| Resistenza di Contatto | Estremamente Bassa | Alta |

| Accuratezza Misurazione | Alta (Livello di ricerca) | Inferiore (Suscettibile a perdita di segnale) |

| Beneficio Principale | Analisi precisa del coefficiente Seebeck | Minore requisito di attrezzatura |

Eleva la Tua Ricerca Termoelettrica con lo Sputtering di Precisione

La caratterizzazione precisa dei materiali inizia con un'interfaccia elettrica superiore. Presso KINTEK, comprendiamo che la raccolta accurata dei dati per il tellururo di bismuto dipende dalla deposizione di elettrodi di alta qualità. Supportati da R&S e produzione esperte, offriamo una gamma completa di attrezzature di laboratorio, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Non lasciare che l'elevata resistenza di contatto comprometta la tua analisi del coefficiente Seebeck. Affidati alle soluzioni ad alta temperatura e sottovuoto di KINTEK per fornire la sensibilità di cui il tuo laboratorio ha bisogno.

Contatta KINTEK oggi stesso per discutere i tuoi requisiti personalizzati di sputtering e forni!

Guida Visiva

Riferimenti

- N.G. Imam, Abd El‐Hady B. Kashyout. Comprehensive study of nanostructured Bi <sub>2</sub> Te <sub>3</sub> thermoelectric materials – insights from synchrotron radiation XRD, XAFS, and XRF techniques. DOI: 10.1039/d3ra06731a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è il ruolo fondamentale di un forno Bridgman nella produzione di superleghe a cristallo singolo? Padronanza dei gradienti termici

- Come vengono controllati i livelli di impurità durante la sintesi della polvere di tantalio? Maestria nella riduzione magnesiotermica ad alta purezza

- Qual è il ruolo principale di un forno di essiccazione sotto vuoto nella preparazione delle nanostrutture di WO3? Ottenere una morfologia perfetta

- Come un forno di riscaldamento a temperatura controllata di precisione migliora le leghe a media entropia? Raggiungere la durezza ottimale

- Perché vengono confrontati diversi metodi di raffreddamento per le prestazioni dei compositi GFRP dopo un incendio? Valutare gli shock termici e i rischi per la sicurezza

- Come influisce il rapporto di carbonio riducente sulla riduzione selettiva del ferronichel? Padroneggiare la purezza della lega

- Quale ruolo svolgono i forni da laboratorio ad alta precisione nella valutazione del potenziale energetico dei RSU? Migliorare l'accuratezza della biomassa

- Perché i substrati vengono trattati in un forno di ricottura ad alta temperatura? Perfezionamento delle eterostrutture PtTe2/WTe2