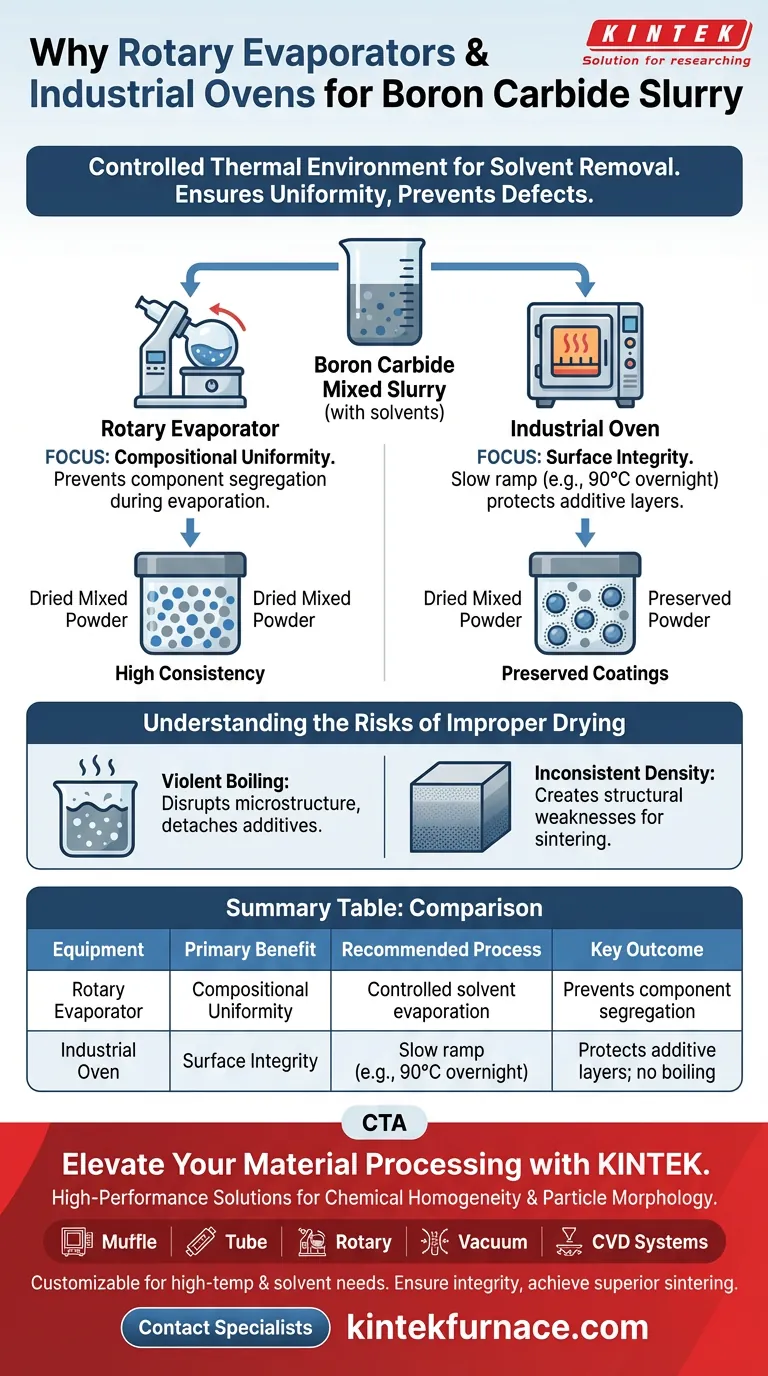

Gli evaporatori rotanti e i forni industriali sono essenziali per la lavorazione delle sospensioni di carburo di boro perché forniscono un ambiente termico preciso e controllato per la rimozione dei solventi. Questi dispositivi assicurano che, mentre i solventi organici come l'etanolo evaporano, la miscela critica di ingredienti rimanga uniforme, prevenendo difetti nel prodotto ceramico finale.

Il valore fondamentale di queste attrezzature risiede nella regolazione della velocità di essiccazione per prevenire la segregazione dei componenti. Evitando l'evaporazione incontrollata, si preserva l'omogeneità chimica e la struttura fisica della polvere, prerequisito per un'efficace formatura e sinterizzazione.

La Scienza dell'Essiccazione Controllata

Prevenire la Segregazione dei Componenti

Quando una sospensione di carburo di boro viene essiccata, i solventi (spesso etanolo) evaporano, lasciando i solidi.

Senza un'essiccazione controllata, le particelle più pesanti e quelle più leggere all'interno della sospensione tendono a separarsi.

Gli evaporatori rotanti e i forni industriali gestiscono la velocità di evaporazione per garantire che la "polvere mista essiccata mantenga un'elevata consistenza compositiva".

Preservare la Morfologia delle Particelle

Le particelle di carburo di boro sono spesso rivestite con strati additivi durante il processo di miscelazione.

Se l'ambiente di essiccazione consente un'ebollizione violenta o rapidi cambiamenti di fase, questi delicati strati additivi possono staccarsi o ridistribuirsi in modo non uniforme.

I forni industriali utilizzano protocolli specifici, come il riscaldamento a 90°C per una notte, per rimuovere l'umidità lentamente e mantenere intatti questi rivestimenti precursori.

Garantire il Successo della Sinterizzazione

La qualità della fase di essiccazione determina direttamente la qualità del prodotto finale.

Se i componenti della polvere si segregano o i rivestimenti vengono danneggiati durante l'essiccazione, il materiale si comporterà in modo imprevedibile durante le successive fasi di formatura e sinterizzazione.

L'uso di attrezzature specializzate garantisce che la polvere mantenga le proprietà fisiche necessarie per la calcinazione ad alta temperatura.

Comprendere i Rischi di un'Essiccazione Impropria

Il Pericolo dell'Ebollizione Violenta

Il rischio più significativo nell'essiccazione delle sospensioni è il riscaldamento incontrollato, che porta a un'"ebollizione violenta".

Questa agitazione fisica distrugge la microstruttura della sospensione, staccando additivi critici dalla superficie del carburo di boro.

Densità Inconsistente

Quando i solventi vengono rimossi in modo non uniforme, si creano gradienti di densità nella polvere essiccata finale.

Queste incongruenze portano a debolezze strutturali e fallimenti quando la polvere viene infine pressata e sinterizzata in una parte solida.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità dei tuoi componenti in carburo di boro, allinea la tua strategia di essiccazione alle tue specifiche esigenze di lavorazione.

- Se il tuo obiettivo principale è l'uniformità compositiva: Utilizza evaporatori rotanti per garantire che i solventi vengano rimossi senza causare la segregazione dei componenti della polvere mista.

- Se il tuo obiettivo principale è l'integrità superficiale: Utilizza un forno industriale con una rampa lenta (ad esempio, 90°C per una notte) per prevenire l'ebollizione violenta e proteggere gli strati additivi.

Controlla la variabile di essiccazione ora per garantire le prestazioni del materiale in seguito.

Tabella Riassuntiva:

| Tipo di Attrezzatura | Beneficio Principale | Processo Consigliato | Risultato Chiave |

|---|---|---|---|

| Evaporatore Rotante | Uniformità Composizionale | Evaporazione controllata del solvente | Previene la segregazione dei componenti |

| Forno Industriale | Integrità Superficiale | Rampa lenta (ad es. 90°C per una notte) | Protegge gli strati additivi; nessuna ebollizione |

Migliora la Tua Lavorazione dei Materiali con KINTEK

Non lasciare che un'essiccazione impropria comprometta le prestazioni del tuo carburo di boro. KINTEK fornisce soluzioni di laboratorio e industriali ad alte prestazioni progettate per preservare l'omogeneità chimica e la morfologia delle particelle.

Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffola, Tubo, Rotanti, Sottovuoto e CVD, tutti personalizzabili per le tue specifiche esigenze di laboratorio ad alta temperatura e manipolazione di solventi. Garantisci l'integrità dei tuoi precursori e ottieni risultati di sinterizzazione superiori oggi stesso.

Pronto a ottimizzare il tuo processo di essiccazione? Contattaci oggi stesso per consultare i nostri specialisti tecnici.

Guida Visiva

Riferimenti

- Hala Mohamed, Rehab Mahmoud. Waste Biomass Utilization for the Production of Adsorbent and Value-Added Products for Investigation of the Resultant Adsorption and Methanol Electro-Oxidation. DOI: 10.3390/catal14090574

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Perché è necessario argon di elevata purezza per la declorurazione del PVC? Garantire un controllo preciso della reazione e la sicurezza

- Quali sono i vantaggi dell'uso di tecnologie avanzate nei forni di trattamento termico? Ottenere qualità e efficienza superiori dei materiali

- Quali ruoli svolge un forno di essiccazione a temperatura costante di laboratorio nella valutazione degli adsorbenti di guscio d'uovo? Punti chiave

- Perché viene mantenuto un flusso costante di CO2 durante la pirolisi del biochar? Sblocca l'ingegneria di precisione dei materiali

- Perché la diffrazione a raggi X (XRD) è necessaria per la sintesi del litio ferro fosfato? Garanzia di purezza di fase e struttura

- Perché le alte frequenze vengono utilizzate nel riscaldamento a induzione? Per un riscaldamento superficiale rapido e preciso

- Quali sono i vantaggi dell'utilizzo di un sistema di reazione a microonde? Sintesi rapida e uniforme di idrossiapatite drogata

- Qual è l'uso di un forno da laboratorio? Sblocca la Trasformazione Precisa dei Materiali