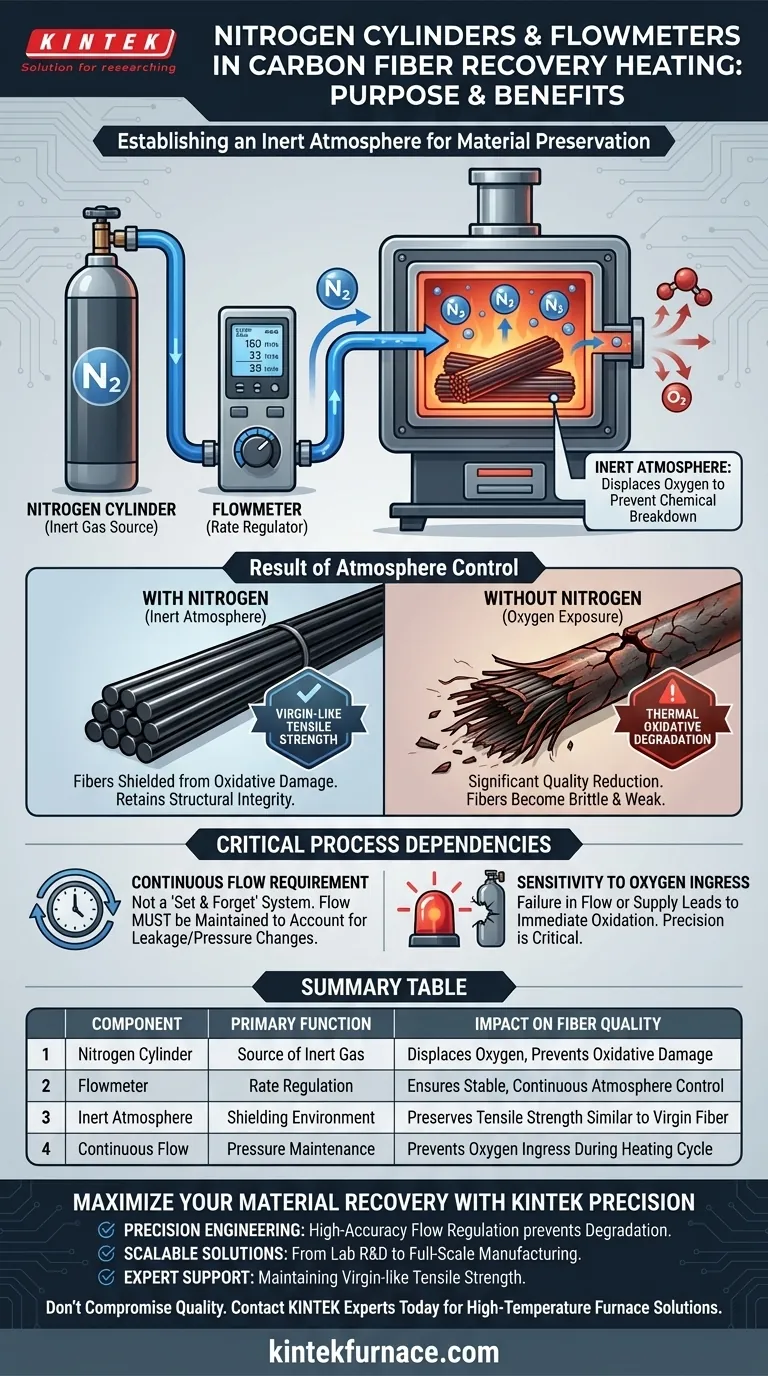

La funzione principale dei cilindri di azoto e dei flussimetri in questo contesto è quella di stabilire e regolare rigorosamente un'atmosfera inerte all'interno della camera di reazione. Questi componenti lavorano in tandem per iniettare continuamente azoto, spostando così l'ossigeno durante il processo di decomposizione ad alta temperatura.

Escludendo l'ossigeno, questo sistema previene la degradazione chimica delle fibre. Il risultato è un materiale recuperato che mantiene una resistenza alla trazione quasi identica a quella delle fibre di carbonio vergini.

La meccanica del controllo dell'atmosfera

Creazione di un ambiente inerte

I cilindri di azoto fungono da fonte del gas inerte, fornendo il volume necessario per riempire la camera di reazione.

I flussimetri agiscono come meccanismo di regolazione, governando la velocità con cui l'azoto entra nel sistema.

Questa combinazione assicura che l'ambiente rimanga stabile e coerente durante l'intero ciclo di riscaldamento.

Prevenzione del degrado ossidativo termico

Quando le fibre di carbonio sono esposte ad alte temperature in presenza di ossigeno, subiscono un degrado ossidativo termico.

Questa reazione chimica danneggia l'integrità strutturale della fibra, riducendone significativamente la qualità.

Iniettando continuamente azoto, il sistema rimuove l'ossigeno necessario affinché si verifichi questo degrado.

Conservazione delle proprietà del materiale

L'obiettivo finale dell'utilizzo di questa attrezzatura è la conservazione della resistenza alla trazione.

Poiché l'atmosfera di azoto protegge le fibre dai danni ossidativi, le fibre recuperate non diventano fragili o deboli.

Emergono dal processo con proprietà meccaniche paragonabili a quelle delle fibre appena prodotte (vergini).

Dipendenze critiche del processo

La necessità di un flusso continuo

L'efficacia di questo sistema si basa interamente sull'iniezione continua di azoto.

Questo non è un ambiente statico "imposta e dimentica"; il flusso deve essere mantenuto per tenere conto di eventuali perdite di gas o variazioni di pressione durante il riscaldamento.

Sensibilità all'ingresso di ossigeno

Qualsiasi guasto nei flussimetri o esaurimento dei cilindri comporta un'immediata esposizione all'ossigeno.

Anche brevi interruzioni nell'atmosfera inerte durante la fase di alta temperatura possono compromettere la qualità dell'intero lotto.

Pertanto, la precisione del flussimetro è tanto critica quanto la purezza della fonte di azoto.

Garantire un recupero di alta qualità

Per massimizzare l'efficacia del tuo processo di recupero della fibra di carbonio, considera queste priorità operative:

- Se il tuo obiettivo principale è la resistenza del materiale: Mantieni una sovrapressione di azoto costante per garantire l'esclusione totale dell'ossigeno e preservare le proprietà di trazione simili a quelle vergini.

- Se il tuo obiettivo principale è la coerenza del processo: Utilizza flussimetri ad alta precisione per monitorare rigorosamente la velocità di iniezione, prevenendo fluttuazioni che potrebbero portare a un degrado parziale.

Il recupero riuscito della fibra di carbonio è definito non solo dal calore applicato, ma dall'ossigeno escluso.

Tabella riassuntiva:

| Componente | Funzione principale | Impatto sulla qualità della fibra |

|---|---|---|

| Cilindro di azoto | Fonte di gas inerte | Sposta l'ossigeno per prevenire danni ossidativi |

| Flussimetro | Regolazione della velocità | Garantisce un controllo stabile e continuo dell'atmosfera |

| Atmosfera inerte | Ambiente protettivo | Preserva la resistenza alla trazione simile a quella della fibra vergine |

| Flusso continuo | Mantenimento della pressione | Previene l'ingresso di ossigeno durante il ciclo di riscaldamento |

Massimizza il tuo recupero di materiale con la precisione KINTEK

Non lasciare che l'esposizione all'ossigeno comprometta l'integrità delle tue fibre di carbonio recuperate. In KINTEK, comprendiamo che risultati di alta qualità richiedono un rigoroso controllo dell'atmosfera. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi avanzati di muffole, tubi, rotativi e sottovuoto, tutti completamente personalizzabili per le tue specifiche esigenze di lavorazione della fibra di carbonio.

Il nostro valore per te:

- Ingegneria di precisione: Regolazione del flusso ad alta precisione per prevenire il degrado ossidativo termico.

- Soluzioni scalabili: Dalla ricerca e sviluppo su scala di laboratorio alla produzione di recupero su larga scala.

- Supporto esperto: Attrezzature progettate per mantenere la resistenza alla trazione simile a quella vergine nei tuoi materiali.

Pronto a migliorare l'efficienza del tuo laboratorio e la qualità dei materiali? Contatta oggi stesso gli esperti KINTEK per trovare la soluzione di forno ad alta temperatura perfetta per la tua applicazione.

Guida Visiva

Riferimenti

- Takaaki Wajima, K. Yamashita. Recovery of carbon fiber from carbon fiber reinforced plastics using alkali molten hydroxide. DOI: 10.1038/s41598-024-84293-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Qual è la necessità della DRIFTS in situ nell'ossidazione della formaldeide? Svelare i meccanismi delle reazioni catalitiche in tempo reale

- Quali vantaggi offre un forno a bagno di sali per la trasformazione bainitica? Ottieni microstrutture superiori dell'acciaio

- Quali vantaggi tecnici offre un forno personalizzato ad alta temperatura per la diffrazione in situ sullo zolfo fuso?

- Che tipo di forno viene utilizzato per il trattamento termico? Scegli la soluzione giusta per i tuoi materiali

- Qual è lo scopo dell'utilizzo di un forno di precisione per l'essiccazione di HAp-Fe3O4? Raggiungere stabilità a 110°C e alta porosità

- Perché l'attrezzatura di trattamento termico ad alte prestazioni e ad alta temperatura è essenziale per la calcinazione dell'ossido di rame a 900°C?

- Perché l'ossido di grafene (GO) è essenziale nella sintesi a microonde? Sblocca la crescita rapida e il controllo preciso dei nanocompositi 2D

- Come influisce la calcinazione ad alta temperatura sulla caolinite? Aumenta l'area superficiale e la reattività catalitica tramite trattamento termico