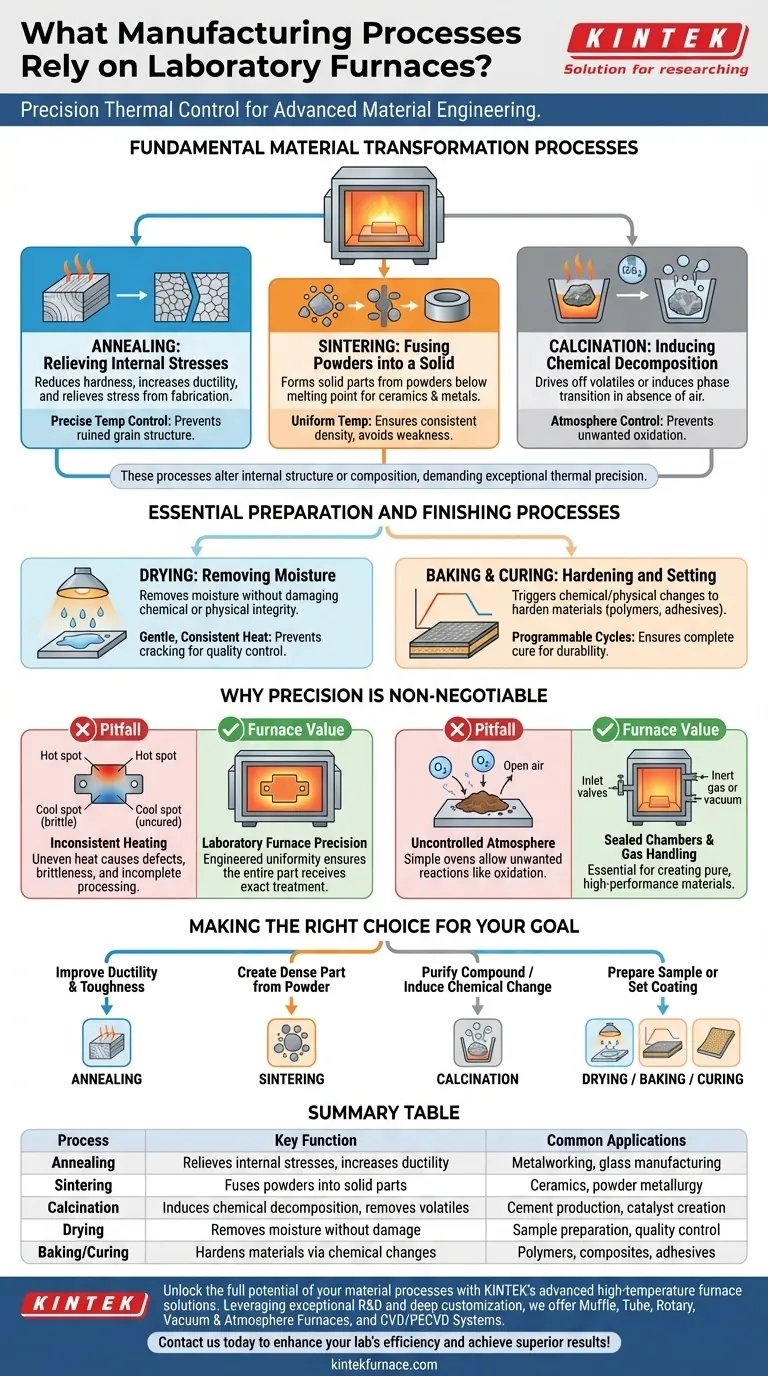

Alla loro base, i forni da laboratorio sono indispensabili per i processi di produzione che alterano fondamentalmente la struttura interna o la composizione di un materiale. I processi chiave includono ricottura, sinterizzazione, calcinazione e fasi di preparazione dei campioni come essiccazione, cottura e polimerizzazione, tutti i quali richiedono un controllo termico eccezionalmente preciso per raggiungere i risultati desiderati.

La funzione critica di un forno da laboratorio non è semplicemente riscaldare, ma creare un ambiente termico perfettamente uniforme e stabile. Questa precisione è ciò che consente a produttori e ricercatori di ingegnerizzare in modo affidabile materiali con proprietà specifiche come maggiore resistenza, purezza o conduttività.

Processi fondamentali di trasformazione dei materiali

Molte tecniche di produzione avanzate si basano sui forni per indurre specifici cambiamenti fisici e chimici nei materiali. Questi processi sono fondamentali in settori che vanno dall'aerospaziale all'elettronica.

Ricottura: alleviare le tensioni interne

La ricottura comporta il riscaldamento di un materiale a una temperatura specifica e quindi il suo lento raffreddamento. Questo processo viene utilizzato per ridurre la durezza, aumentare la duttilità e alleviare le tensioni interne che potrebbero essersi accumulate durante la fabbricazione.

Il preciso controllo della temperatura di un forno da laboratorio è cruciale. Troppo poco calore non allevierà la tensione, mentre troppo può rovinare la struttura granulare del materiale, rendendolo debole.

Sinterizzazione: fondere le polveri in un solido

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale in polvere applicando calore al di sotto del suo punto di fusione. È così che vengono realizzati molti componenti ceramici e metallici.

Il successo nella sinterizzazione dipende dal mantenimento di una temperatura uniforme in tutto il materiale. Il riscaldamento non uniforme porta a un componente con densità incoerente e debolezze strutturali, cosa che un forno di alta qualità previene.

Calcinazione: indurre la decomposizione chimica

La calcinazione comporta il riscaldamento di un materiale solido ad alte temperature in assenza di aria per eliminare sostanze volatili o indurre una transizione di fase. È essenziale per produrre cemento, rimuovere l'acqua dai minerali idrati e creare alcuni catalizzatori.

La capacità del forno di controllare sia la temperatura che l'atmosfera è vitale. Ciò garantisce che la reazione chimica prevista avvenga senza introdurre ossidazione indesiderata o altre reazioni collaterali.

Processi essenziali di preparazione e finitura

Oltre alle trasformazioni fondamentali, i forni sono critici per la preparazione dei campioni per l'analisi o la finitura dei componenti per soddisfare le specifiche finali.

Essiccazione: rimozione dell'umidità

L'essiccazione è il processo di rimozione dell'umidità da un campione utilizzando il calore. In un ambiente di laboratorio o di produzione, ciò deve essere fatto senza danneggiare l'integrità chimica o fisica del campione.

Un forno da laboratorio fornisce un calore delicato e costante per garantire che l'umidità venga rimossa in modo uniforme, impedendo al campione di incrinarsi o degradarsi, il che è fondamentale per il controllo qualità e la ricerca.

Cottura e polimerizzazione: indurimento e fissaggio

La cottura e la polimerizzazione sono processi che utilizzano il calore per innescare un cambiamento chimico o fisico, come l'indurimento di un polimero, il fissaggio di un adesivo o il rafforzamento di un materiale composito.

Questi processi richiedono un profilo preciso di temperatura nel tempo. Un forno da laboratorio programmabile può eseguire questi complessi cicli di riscaldamento in modo impeccabile, garantendo che il materiale polimerizzi completamente e sviluppi le sue proprietà previste, come durabilità e resistenza chimica.

Perché la precisione è non negoziabile

L'uso di un semplice forno o di una fonte di calore meno controllata è la trappola più comune nella lavorazione dei materiali. Il valore di un forno da laboratorio risiede nella sua capacità di eliminare le variabili che portano al fallimento del prodotto.

L'impatto dell'uniformità della temperatura

Il riscaldamento incoerente di un componente è una causa primaria di difetti. Un punto troppo caldo può diventare fragile, mentre un punto troppo freddo potrebbe non essere completamente polimerizzato o sinterizzato. I forni da laboratorio sono progettati per un'eccezionale uniformità della temperatura, garantendo che l'intera parte riceva esattamente lo stesso trattamento termico.

Il ruolo del controllo atmosferico

Molti processi avanzati dei materiali, come la calcinazione, richiedono un'atmosfera specifica (ad es. gas inerte o vuoto) per prevenire reazioni chimiche indesiderate come l'ossidazione. I forni da laboratorio forniscono camere sigillate e capacità di gestione del gas impossibili da ottenere con attrezzature di riscaldamento più semplici. Questo controllo è fondamentale per la creazione di materiali puri e ad alte prestazioni.

Fare la scelta giusta per il tuo obiettivo

Il processo specifico di cui hai bisogno dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è migliorare la duttilità e la tenacità di un metallo: Hai bisogno della ricottura per alleviare le tensioni interne e raffinare la struttura granulare.

- Se il tuo obiettivo principale è creare una parte densa e solida da una polvere: Hai bisogno della sinterizzazione per fondere le particelle insieme sotto preciso controllo termico.

- Se il tuo obiettivo principale è purificare un composto o indurre un cambiamento chimico: Utilizzerai la calcinazione per bruciare le impurità o innescare la decomposizione in un'atmosfera controllata.

- Se il tuo obiettivo principale è preparare un campione per l'analisi o fissare un rivestimento: Ti affiderai all'essiccazione, alla cottura o alla polimerizzazione per rimuovere l'umidità o avviare un processo di indurimento chimico.

In definitiva, questi processi si basano sui forni da laboratorio perché la creazione di materiali avanzati è una scienza del controllo, non solo del calore.

Tabella riassuntiva:

| Processo | Funzione chiave | Applicazioni comuni |

|---|---|---|

| Ricottura | Allevia le tensioni interne, aumenta la duttilità | Lavorazione dei metalli, produzione del vetro |

| Sinterizzazione | Fonde le polveri in parti solide | Ceramiche, metallurgia delle polveri |

| Calcinazione | Induce la decomposizione chimica, rimuove i volatili | Produzione di cemento, creazione di catalizzatori |

| Essiccazione | Rimuove l'umidità senza danni | Preparazione dei campioni, controllo qualità |

| Cottura/Polimerizzazione | Indurisce i materiali tramite cambiamenti chimici | Polimeri, compositi, adesivi |

Sblocca il pieno potenziale dei tuoi processi sui materiali con le avanzate soluzioni di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri