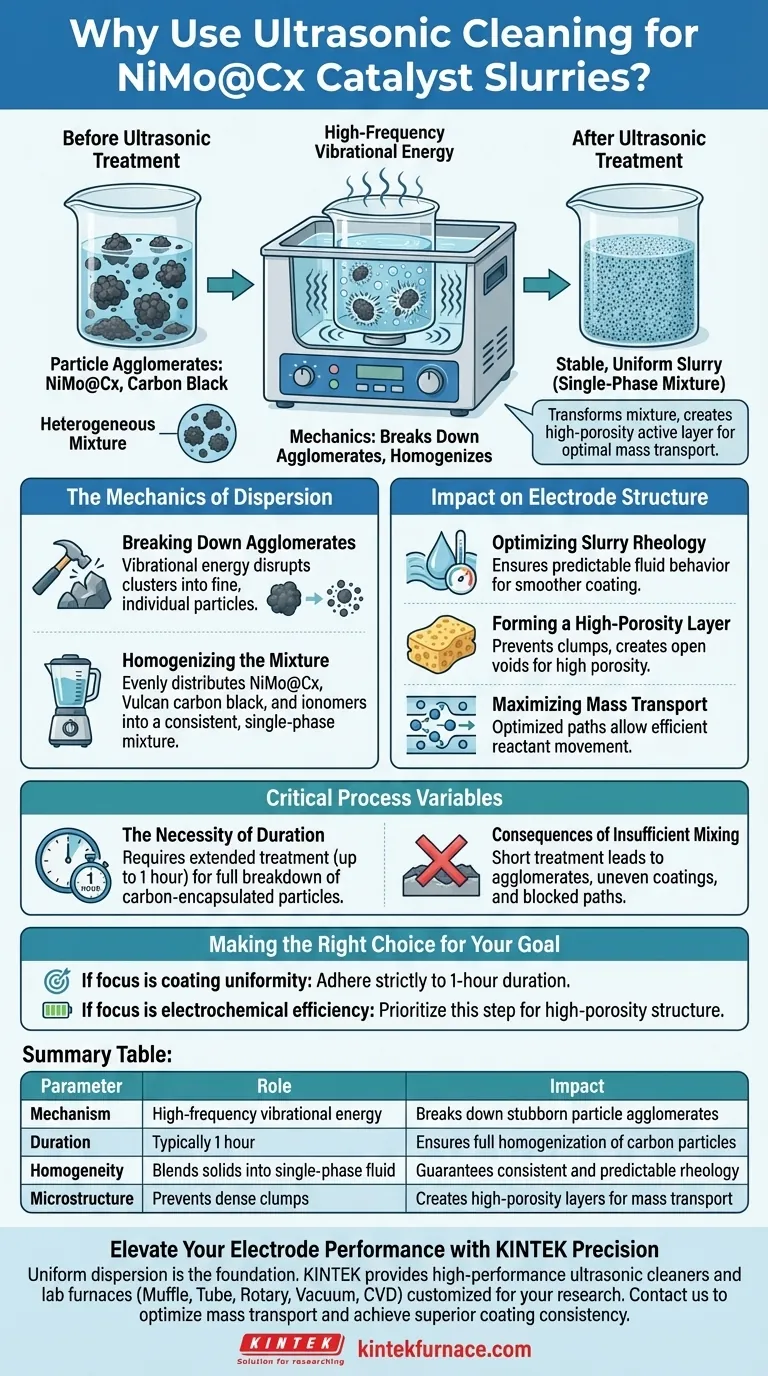

Lo scopo principale dell'utilizzo di un pulitore a ultrasuoni è quello di utilizzare energia vibrazionale ad alta frequenza per disperdere accuratamente le particelle del catalizzatore NiMo@Cx, il nerofumo Vulcan e gli ionomeri all'interno di una miscela di solventi. Questa azione meccanica rompe efficacemente gli agglomerati di particelle ostinate, garantendo che la slurry raggiunga la consistenza necessaria per un rivestimento uniforme dell'elettrodo.

Il trattamento ultrasonico prolungato trasforma una miscela eterogenea in una slurry stabile e uniforme. Questo passaggio è fondamentale per creare uno strato attivo ad alta porosità che ottimizza il trasporto di massa all'interno della cella elettrochimica finale.

La meccanica della dispersione

Rottura degli agglomerati

Le particelle del catalizzatore e i supporti di carbonio hanno una tendenza naturale ad aggregarsi. Il pulitore a ultrasuoni genera energia vibrazionale che interrompe fisicamente questi agglomerati, separandoli in particelle più fini e individuali.

Omogeneizzazione della miscela

Per creare una slurry efficace, i componenti solidi devono essere distribuiti uniformemente all'interno del solvente di isopropanolo e acqua. Il trattamento a ultrasuoni garantisce che NiMo@Cx, nerofumo Vulcan e ionomeri siano miscelati in una miscela omogenea e a fase singola.

Impatto sulla struttura dell'elettrodo

Ottimizzazione della reologia della slurry

Le proprietà di flusso, o reologia, della slurry sono determinate da quanto bene i solidi sono dispersi. La rottura delle particelle assicura che il fluido si comporti in modo prevedibile durante l'applicazione, portando a un processo di rivestimento più uniforme.

Formazione di uno strato ad alta porosità

È necessaria una dispersione uniforme per costruire uno strato attivo ad alta porosità. Impedendo la formazione di grandi grumi, la slurry si asciuga in una struttura che mantiene vuoti aperti piuttosto che regioni dense e bloccate.

Massimizzazione del trasporto di massa

La struttura fisica dell'elettrodo influisce direttamente sulle prestazioni elettrochimiche. L'alta porosità ottenuta attraverso la miscelazione a ultrasuoni crea percorsi ottimizzati per il trasporto di massa, consentendo ai reagenti di muoversi in modo efficiente attraverso la cella.

Variabili critiche del processo

La necessità della durata

Ottenere una dispersione veramente uniforme non è istantaneo. Il processo richiede tipicamente un trattamento prolungato, spesso fino a un'ora, per rompere completamente le particelle incapsulate nel carbonio.

Conseguenze di una miscelazione insufficiente

Se il trattamento a ultrasuoni viene interrotto prematuramente, rimarranno agglomerati nella slurry. Ciò porta a rivestimenti non uniformi e percorsi di trasporto bloccati, degradando significativamente le prestazioni finali della cella elettrochimica.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della preparazione del tuo elettrodo, considera quanto segue riguardo alla fase di ultrasuonazione:

- Se il tuo obiettivo principale è l'uniformità del rivestimento: Aderisci rigorosamente alla durata del trattamento di un'ora per garantire che tutti gli agglomerati vengano eliminati prima dell'applicazione.

- Se il tuo obiettivo principale è l'efficienza elettrochimica: Dai priorità a questo passaggio per garantire la struttura ad alta porosità richiesta per percorsi di trasporto di massa ottimali.

Una corretta preparazione della slurry è la base invisibile della fabbricazione di elettrodi ad alte prestazioni.

Tabella riassuntiva:

| Parametro | Ruolo nella preparazione della slurry | Impatto sulle prestazioni |

|---|---|---|

| Meccanismo | Energia vibrazionale ad alta frequenza | Rompe gli agglomerati di particelle ostinate |

| Durata | Tipicamente 1 ora di trattamento | Garantisce la completa omogeneizzazione delle particelle di carbonio |

| Omogeneità | Miscela i solidi in un fluido a fase singola | Garantisce una reologia coerente e prevedibile |

| Microstruttura | Previene la formazione di grumi densi | Crea strati ad alta porosità per il trasporto di massa |

Migliora le prestazioni del tuo elettrodo con KINTEK Precision

La dispersione uniforme è il fondamento dell'elettrochimica ad alte prestazioni. In KINTEK, comprendiamo il ruolo critico della preparazione nello sviluppo dei catalizzatori. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo pulitori a ultrasuoni ad alte prestazioni e forni ad alta temperatura da laboratorio, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili in base alle tue esigenze di ricerca uniche.

Pronto a ottimizzare il tuo trasporto di massa e ottenere una consistenza di rivestimento superiore? Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni di laboratorio avanzate possono perfezionare la tua sintesi di materiali e il processo di fabbricazione degli elettrodi.

Guida Visiva

Riferimenti

- Sun Seo Jeon, Hyunjoo Lee. Degradation of NiMo Catalyst Under Intermittent Operation of Anion Exchange Membrane Water Electrolyzer and its Mitigation by Carbon Encapsulation. DOI: 10.1002/aenm.202501800

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è lo scopo dell'utilizzo di una crogiolo di carbonio vetroso e del trattamento con gas HCl? Garantire sistemi di sali fusi puri

- Perché i campioni di lega devono essere sigillati in contenitori di silice fusa evacuati sottovuoto durante i processi di ricottura per diffusione?

- Perché una bilancia elettronica di alta precisione è fondamentale nella formulazione dei leganti geopolimerici? Precisione per il Successo

- Quali sono le proprietà chiave dei tubi in ceramica di allumina? Sblocca prestazioni ad alta temperatura per il tuo laboratorio

- Quale ruolo svolge una crogiolo di grafite ad alta purezza nel recupero dello zinco in super-gravità? Benefici e funzioni chiave

- Perché un tubo di reazione in quarzo è ideale per le nanofibre di carbonio tubolari? Soluzioni di sintesi ad alta purezza

- Perché vengono utilizzate sfere di macinazione in allumina ad alta purezza per la macinazione Al2O3/TiC? Controllo della consistenza chimica

- Perché gli accessori isolanti ad alte prestazioni sono necessari durante la sinterizzazione a microonde delle ceramiche di zirconia?