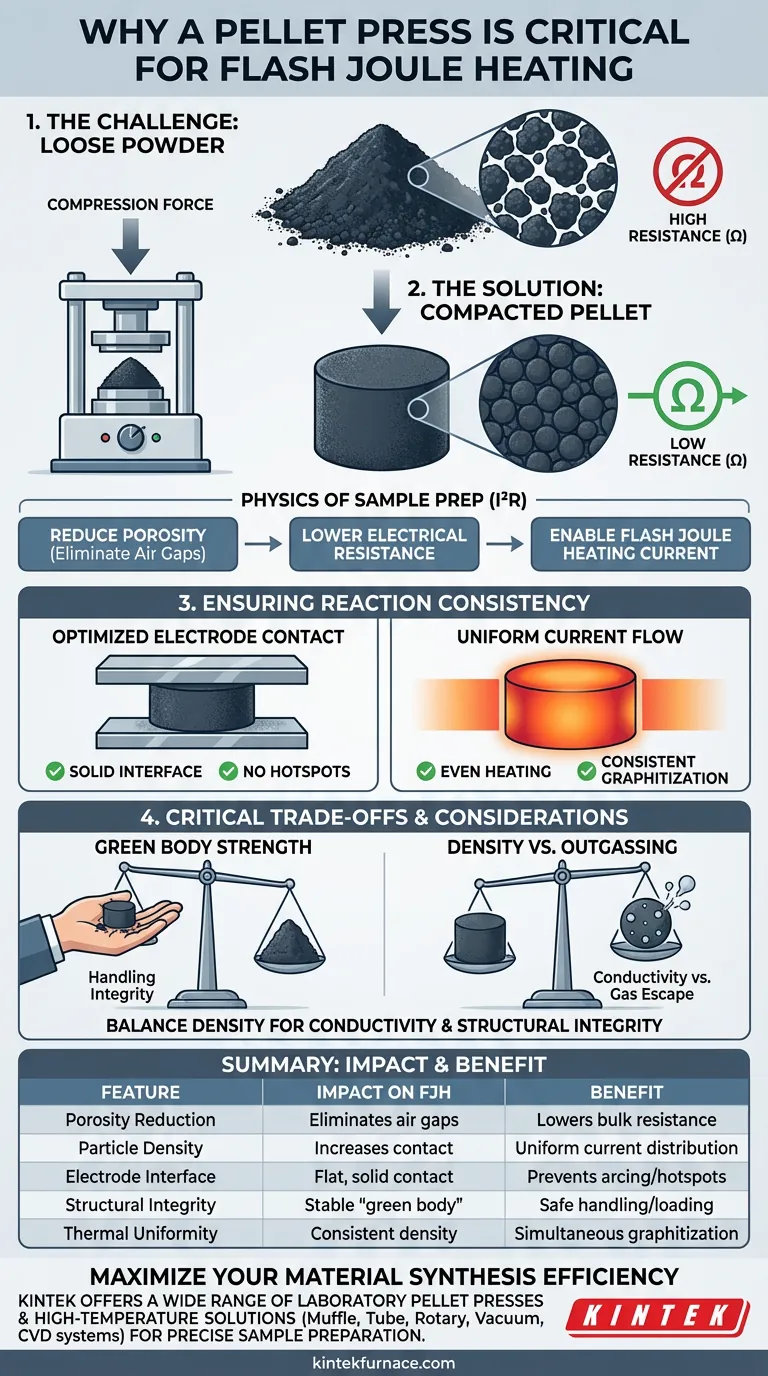

Una pressa da laboratorio per compresse svolge una funzione elettrica critica, non solo meccanica. Comprime le polveri, come la polvere di capelli umani, in compresse compatte per ridurre drasticamente la porosità interna. Eliminando le intercapedini d'aria, la pressa abbassa la resistenza elettrica del materiale, consentendo il flusso di corrente necessario affinché avvenga la reazione di riscaldamento Joule lampo.

La pressa trasforma una polvere sciolta e resistiva in una compressa densa e conduttiva. Questa compattazione fisica garantisce il contatto ottimale degli elettrodi e una distribuzione uniforme della corrente, necessari per raggiungere istantaneamente temperature ultra-elevate per la grafitizzazione.

La fisica della preparazione del campione

Il processo di riscaldamento Joule lampo si basa sul principio del riscaldamento resistivo ($I^2R$). Per generare calore in modo efficiente, il materiale deve consentire il flusso di corrente offrendo al contempo una resistenza sufficiente a generare energia termica.

Riduzione della porosità interna

Le polveri sciolte contengono naturalmente vuoti significativi e intercapedini d'aria tra le particelle. L'aria è un isolante elettrico, che crea una resistenza eccessiva nel campione grezzo.

La pressa per compresse applica forza per causare il riarrangiamento delle particelle, chiudendo fisicamente queste intercapedini. Ciò crea una struttura densa in cui le particelle sono vicine tra loro, riducendo significativamente il volume di aria isolante.

Abbassamento della resistenza elettrica

Riducendo la porosità, la pressa abbassa la resistenza elettrica complessiva del campione.

Questa è la base fisica della reazione: senza questo passaggio, la resistenza potrebbe essere troppo elevata affinché la corrente possa innescare il lampo. La forma compattata garantisce che la tensione possa spingere una corrente attraverso il materiale anziché innescare un arco sulla superficie o non riuscire ad accendersi.

Garantire la coerenza della reazione

Ottenere una grafitizzazione di alta qualità richiede che l'intero campione subisca lo stesso profilo di temperatura simultaneamente.

Ottimizzazione del contatto degli elettrodi

Il riferimento primario evidenzia che una forma fisica compatta garantisce un contatto ottimale tra il campione e gli elettrodi.

Se la polvere è sciolta, il contatto con gli elettrodi è intermittente e debole. Una compressa pressata fornisce un'interfaccia solida, garantendo che la corrente entri nel materiale in modo efficiente senza creare punti caldi di resistenza di contatto.

Flusso di corrente uniforme

Una compressa pressata garantisce che la corrente fluisca uniformemente attraverso il materiale.

Poiché la densità è costante in tutta la compressa, l'effetto di riscaldamento è distribuito uniformemente. Questa uniformità è essenziale per innescare una grafitizzazione efficiente in tutto il volume del campione, piuttosto che solo in aree localizzate.

Compromessi e considerazioni critiche

Sebbene la compressione sia vitale, la meccanica della pressatura introduce variabili specifiche che devono essere gestite per garantirne il successo.

La resistenza del "corpo verde"

Come notato nella documentazione supplementare, la pressatura crea un "corpo verde", una compressa formata con sufficiente resistenza meccanica per essere maneggiata.

Ciò consente di spostare il campione dalla pressa alla camera di reazione senza che si sbricioli. Tuttavia, questa struttura si basa sull'applicazione corretta della pressione (ad esempio, 9800 N) per mantenere la sua forma durante il processo di caricamento.

Densità vs. degassamento

Esiste un equilibrio da trovare per quanto riguarda la densità. Mentre un'elevata densità migliora la conduttività, il riscaldamento Joule lampo genera gas man mano che le impurità vengono vaporizzate.

Se un campione fosse ipoteticamente compresso fino alla densità teorica, potrebbe intrappolare questi gas, causando potenzialmente un cedimento strutturale della compressa durante la rapida espansione. L'obiettivo è una densità che massimizzi la conduttività mantenendo l'integrità strutturale.

Fare la scelta giusta per il tuo obiettivo

Quando si preparano campioni per il riscaldamento Joule lampo, la strategia di pressatura controlla la qualità del prodotto grafitizzato finale.

- Se il tuo obiettivo principale è l'efficienza del riscaldamento: Dai priorità a una maggiore compressione per ridurre al minimo la porosità e la resistenza elettrica, garantendo l'attivazione istantanea della reazione.

- Se il tuo obiettivo principale è la manipolazione del campione: Assicurati che la pressione applicata sia sufficiente a formare un robusto "corpo verde" che non si delamini o si sbricioli prima della reazione.

Una compressione adeguata è il ponte che trasforma una polvere non conduttiva in un solido reattivo e conduttivo in grado di resistere a temperature ultra-elevate.

Tabella riassuntiva:

| Caratteristica | Impatto sul riscaldamento Joule lampo | Vantaggio per la ricerca di laboratorio |

|---|---|---|

| Riduzione della porosità | Elimina le intercapedini d'aria (isolanti) | Abbassa la resistenza elettrica complessiva |

| Densità delle particelle | Aumenta il contatto particella-particella | Garantisce una distribuzione uniforme della corrente |

| Interfaccia elettrodo | Fornisce un'area di contatto piatta e solida | Previene punti caldi e archi superficiali |

| Integrità strutturale | Crea un "corpo verde" stabile | Consente una manipolazione e un caricamento sicuri del campione |

| Uniformità termica | Densità costante in tutto | Raggiunge la grafitizzazione simultanea |

Massimizza l'efficienza della sintesi dei materiali

La preparazione precisa del campione è il fondamento del successo del riscaldamento Joule lampo. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di presse da laboratorio per compresse e soluzioni per alte temperature, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze di ricerca uniche.

Sia che tu stia lavorando sulla grafitizzazione, sui nanotubi di carbonio o sulla sintesi di ceramiche avanzate, i nostri strumenti di precisione garantiscono che i tuoi campioni raggiungano la densità e la conduttività richieste per il successo della reazione istantanea. Contatta KINTEK oggi stesso per trovare la pressa perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Jasreet Kaur, José A. Alarco. Sustainable Manufacturing of Graphitic Carbon from Bio‐Waste Using Flash Heating for Anode Material of Lithium‐Ion Batteries with Optimal Performance. DOI: 10.1002/adsu.202300610

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge una crogiolo di grafite durante gli esperimenti di interazione tra leghe e gusci ceramici? Ottimizza i risultati del tuo laboratorio

- Quali sono i vantaggi dei rivelatori BSE ad alta temperatura? Sblocca l'analisi compositiva in tempo reale fino a 1000°C

- Qual è la funzione di una camera di ricottura appositamente progettata in SVA? Migliora oggi stesso la tua cristallizzazione di film sottili

- Come funziona la girante di una pompa per vuoto ad acqua circolante per creare il vuoto? Scopri il meccanismo del pistone liquido

- Qual è il ruolo della fornitura di un ambiente di riscaldamento uniforme? Ottenere una perfetta formazione di solventi eutettici profondi

- Come vengono utilizzate le fornaci da laboratorio nella sintesi dei materiali? Sblocca il controllo preciso per materiali avanzati

- Come contribuisce un forno di essiccazione da laboratorio a mantenere l'attività del materiale? Preserva facilmente le prestazioni del catalizzatore

- Quali sono i vantaggi delle pompe per vuoto ad anello liquido? Scopri soluzioni affidabili e prive di olio per processi puliti