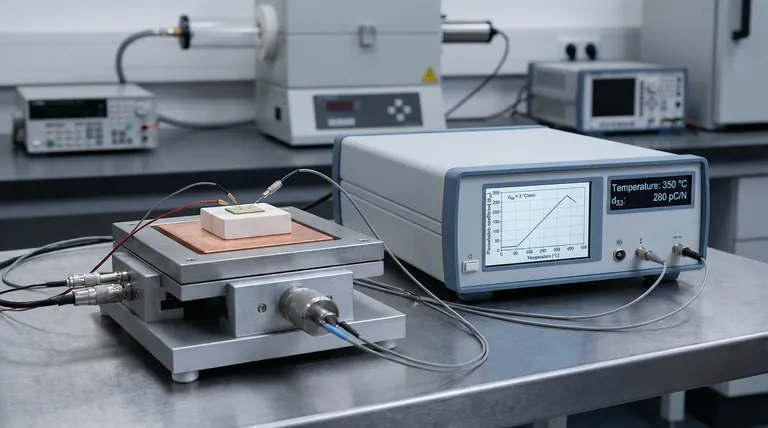

Uno stadio di riscaldamento ad alta temperatura funge da ambiente di test di precisione progettato per quantificare come le proprietà piezoelettriche si degradano o evolvono sotto stress termico. Se integrato con strumenti di test, mantiene una velocità di riscaldamento controllata (come 3 °C/min) dalla temperatura ambiente a oltre 400 °C, consentendo ai ricercatori di misurare il coefficiente piezoelettrico ($d_{33}$) direttamente rispetto alla temperatura di ricottura.

La funzione principale di questa apparecchiatura è simulare lo stress termico operativo per verificare i limiti del materiale. Isolando la temperatura esatta alla quale le prestazioni piezoelettriche diminuiscono, fornisce i dati critici necessari per convalidare le ceramiche per applicazioni di sensori ad alta temperatura.

La Meccanica della Caratterizzazione Termica

Rampaggio Termico Controllato

Il valore primario di uno stadio di riscaldamento ad alta temperatura è la sua capacità di fornire un aumento di temperatura lineare e costante.

A differenza di un semplice forno, questo stadio si integra con strumenti di misurazione per applicare una specifica velocità di riscaldamento, spesso impostata a 3 °C/min. Questo rampaggio lento e costante assicura che il campione ceramico venga riscaldato uniformemente, evitando che lo shock termico falsi i dati.

Monitoraggio del Coefficiente Piezoelettrico ($d_{33}$)

Man mano che la temperatura aumenta dalla temperatura ambiente verso i 400 °C, lo strumento monitora continuamente le prestazioni del materiale.

La metrica chiave osservata è il coefficiente $d_{33}$, che indica la sensibilità di carica del materiale alla forza applicata. Tracciando $d_{33}$ rispetto alla temperatura di ricottura, gli ingegneri possono identificare la temperatura di "depolarizzazione", ovvero il punto in cui il materiale perde le sue proprietà piezoelettriche e diventa inutilizzabile per i sensori.

Distinguere la Caratterizzazione dalla Produzione

È fondamentale distinguere lo stadio di riscaldamento utilizzato per i test dalle apparecchiature utilizzate per la produzione.

Test vs. Densificazione

Lo stadio di riscaldamento ad alta temperatura discusso sopra è uno strumento di caratterizzazione che opera generalmente fino a 400 °C.

Al contrario, il forno di sinterizzazione è uno strumento di produzione che opera a temperature molto più elevate, tipicamente tra 1050 °C e 1150 °C.

Il Ruolo della Microstruttura

Mentre lo stadio di riscaldamento testa le prestazioni finali, il forno di sinterizzazione crea la struttura del materiale.

Attraverso meccanismi di diffusione a temperature estreme, il forno di sinterizzazione favorisce la crescita dei grani e l'eliminazione dei pori. Questo processo stabilisce la densità e la distribuzione delle dimensioni dei grani che lo stadio di riscaldamento valuterà successivamente per la stabilità termica.

Comprendere i Compromessi

Simulazione vs. Applicazione nel Mondo Reale

Sebbene uno stadio di riscaldamento caratterizzi efficacemente la stabilità termica, si tratta di una simulazione controllata.

Applica calore esternamente e uniformemente, il che potrebbe non replicare perfettamente cicli termici rapidi o gradienti di riscaldamento non uniformi riscontrati in ambienti di sensori industriali o di motori dinamici nel mondo reale.

Limiti di Temperatura

La maggior parte degli stadi di riscaldamento per la caratterizzazione è limitata all'intervallo di 400 °C, che copre i limiti operativi di molti materiali piezoelettrici standard.

Tuttavia, se si stanno sviluppando ceramiche per ultra-alta temperatura destinate a resistere a condizioni vicine al loro punto di Curie (che può superare questo intervallo), gli stadi di riscaldamento standard potrebbero non raggiungere le temperature richieste per osservare il cedimento totale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per assicurarti di raccogliere i dati corretti per il tuo progetto piezoelettrico, considera il tuo obiettivo immediato:

- Se il tuo obiettivo principale è convalidare l'affidabilità del sensore: Utilizza lo stadio di riscaldamento ad alta temperatura per determinare la temperatura operativa massima prima che il coefficiente $d_{33}$ si degradi.

- Se il tuo obiettivo principale è migliorare la densità del materiale: Concentrati sull'ottimizzazione del profilo del forno di sinterizzazione (1050–1150 °C) per migliorare la crescita dei grani ed eliminare i pori interni.

In definitiva, lo stadio di riscaldamento funge da ultimo controllo di qualità, garantendo che la microstruttura creata durante la sinterizzazione possa resistere alle sollecitazioni termiche del mondo reale.

Tabella Riassuntiva:

| Caratteristica | Stadio di Riscaldamento ad Alta Temperatura | Forno di Sinterizzazione |

|---|---|---|

| Funzione Principale | Caratterizzazione delle Prestazioni (Test) | Produzione del Materiale (Densificazione) |

| Intervallo di Temperatura | Da Temp. Ambiente a ~400 °C | 1050 °C a 1150 °C |

| Metrica Chiave Misurata | Coefficiente Piezoelettrico ($d_{33}$) | Crescita dei Grani e Porosità |

| Dinamiche di Riscaldamento | Rampaggio di Precisione (es. 3 °C/min) | Diffusione ad Alta Temperatura e Sinterizzazione |

| Obiettivo dell'Applicazione | Convalida dei Limiti Termici dei Sensori | Ottimizzazione della Microstruttura e della Densità |

Eleva la Tua Ricerca sui Materiali con KINTEK

Una caratterizzazione termica precisa fa la differenza tra il cedimento del sensore e l'affidabilità sul campo. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, oltre a forni specializzati per laboratori ad alta temperatura. Sia che tu stia ottimizzando i profili di sinterizzazione a 1150 °C o convalidando la stabilità termica delle ceramiche piezoelettriche, le nostre soluzioni personalizzabili sono progettate per soddisfare le tue esigenze di laboratorio uniche.

Pronto a ottenere una precisione termica superiore? Contattaci oggi stesso per discutere di come i nostri sistemi ad alta temperatura possono potenziare la tua prossima scoperta.

Riferimenti

- Novel high-<i>T</i>C piezo-/ferroelectric ceramics based on a medium-entropy morphotropic phase boundary design strategy. DOI: 10.1063/5.0244768

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché viene utilizzata una crogiolo di allumina per la riduzione carbotermica sotto vuoto? Garantire la purezza a 1723 K

- Qual è la funzione dei tubi di incapsulamento in quarzo ad alta purezza? Ruoli chiave nella sintesi del vetro calcogenuro

- Perché un tubo di quarzo viene selezionato come contenitore del campione per la misurazione dell'emissività? Vantaggi del riscaldamento a microonde di precisione

- Quali sono le funzioni primarie degli stampi in grafite ad alta purezza nell'SPS? Ottimizza il tuo processo di sinterizzazione al plasma a scintilla

- Quali sono gli usi comuni dei tubi ceramici in allumina? Ideali per alte temperature, isolamento e resistenza alla corrosione

- Perché i crogioli di allumina ad alta purezza sono necessari per la sinterizzazione di Li2Mg3Ti(1-x)ZrxO6? Garantire l'eccellenza dielettrica

- Quali ruoli molteplici svolgono gli stampi in grafite ad alta purezza e ad alta resistenza nel processo di sinterizzazione al plasma a scintilla (SPS)?

- Quali sono i tipi comuni e gli intervalli di dimensioni dei tubi in ceramica di allumina? Trova la misura perfetta per il tuo laboratorio