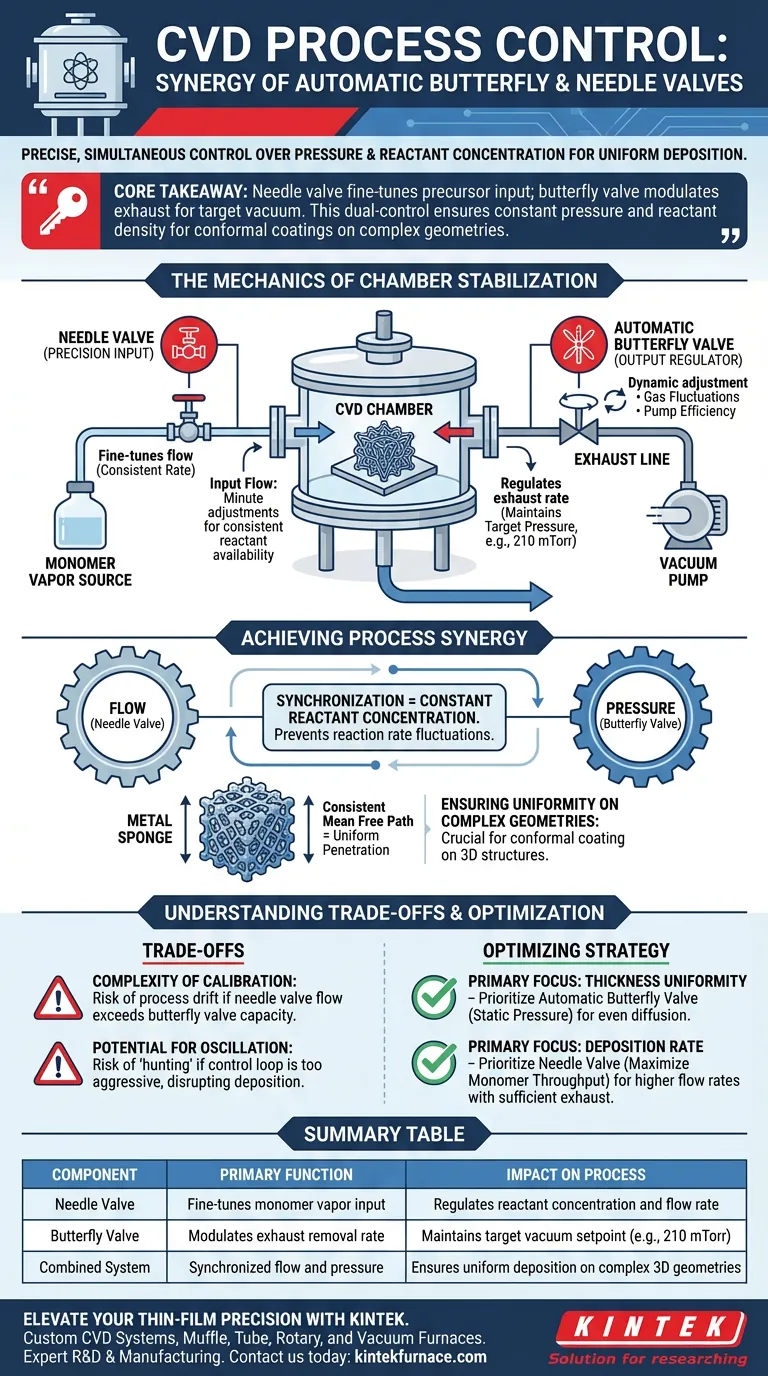

La combinazione di valvole a farfalla e a spillo automatiche consente un controllo preciso e simultaneo della pressione della camera e della concentrazione dei reagenti nei processi di deposizione chimica da vapore (CVD). Bilanciando la velocità con cui i vapori monomerici entrano nella camera rispetto alla velocità con cui viene rimosso lo scarico, questo sistema crea un ambiente di reazione stabile in grado di una deposizione uniforme.

Concetto chiave Mentre la valvola a spillo affina l'ingresso dei precursori chimici, la valvola a farfalla modula lo scarico per mantenere un punto di riferimento di vuoto specifico. Questo meccanismo di doppio controllo è fondamentale per garantire una pressione totale e una densità di reagenti costanti, necessarie per ottenere rivestimenti conformi su geometrie complesse e tridimensionali.

La meccanica della stabilizzazione della camera

Il ruolo della valvola a spillo

La valvola a spillo funge da controllo di ingresso di precisione per il sistema. La sua funzione principale è affinare il flusso dei vapori monomerici nella camera a vuoto riscaldata.

Effettuando minute regolazioni dell'apertura, la valvola a spillo regola la quantità esatta di gas precursore introdotto nel processo. Ciò garantisce che i reagenti chimici siano disponibili a una velocità costante per la decomposizione.

Il ruolo della valvola a farfalla automatica

La valvola a farfalla automatica agisce come regolatore di uscita, posizionata sulla linea di scarico. Regola attivamente la velocità di scarico per mantenere la pressione operativa della camera a un target specifico, come 210 mTorr.

Poiché il flusso di gas fluttua o l'efficienza della pompa per vuoto varia, la valvola a farfalla si apre o si chiude automaticamente. Questa regolazione dinamica contrasta le variabili esterne per bloccare la pressione target.

Raggiungere la sinergia di processo

Mantenere una concentrazione costante dei reagenti

Il vero valore di questo sistema risiede nella sincronizzazione delle due valvole. Il semplice controllo del flusso o della pressione in isolamento è insufficiente per un CVD di alta qualità.

Utilizzando la valvola a spillo per impostare il flusso e la valvola a farfalla per impostare la pressione, il sistema garantisce una concentrazione costante dei reagenti. Questa stabilità impedisce fluttuazioni nella velocità della reazione chimica, il che è vitale per risultati prevedibili.

Garantire l'uniformità su geometrie complesse

Quando pressione e flusso sono stabilizzati, il cammino libero medio delle molecole di gas diventa costante. Ciò consente al gas precursore di penetrare e reagire uniformemente su tutte le superfici.

Ciò è particolarmente importante per il rivestimento conforme su strutture tridimensionali, come le spugne metalliche. Senza questo controllo preciso, le geometrie interne o i dettagli intricati potrebbero ricevere spessori di rivestimento non uniformi o nessun rivestimento.

Comprendere i compromessi

Complessità della calibrazione

Sebbene questo approccio a doppia valvola offra un controllo superiore, introduce complessità nella messa a punto del processo. Se la valvola a spillo consente un flusso eccessivo, la valvola a farfalla potrebbe aprirsi completamente ma non riuscire a mantenere il target di bassa pressione (ad es. 210 mTorr), portando a una deriva del processo.

Potenziale di oscillazione

Poiché la valvola a farfalla reagisce alle variazioni di pressione, esiste il rischio di "caccia" o oscillazione se il ciclo di controllo è troppo aggressivo.

Se la valvola corregge eccessivamente, la pressione oscillerà costantemente sopra e sotto il punto di riferimento. Questa instabilità può interrompere la velocità di deposizione, portando a proprietà del film stratificate o incoerenti anziché a un rivestimento omogeneo.

Ottimizzare la strategia di deposizione

Per sfruttare efficacemente questo sistema di controllo, allinea le impostazioni delle valvole con i requisiti di output specifici:

- Se il tuo obiettivo principale è l'uniformità dello spessore: Dai priorità alle impostazioni della valvola a farfalla automatica per garantire che la pressione rimanga assolutamente statica, facilitando una diffusione uniforme in forme complesse.

- Se il tuo obiettivo principale è la velocità di deposizione: Concentrati sull'ottimizzazione della valvola a spillo per massimizzare il throughput dei monomeri, assicurando che il sistema di scarico abbia un margine sufficiente per mantenere il vuoto a velocità di flusso più elevate.

Padroneggiare l'interazione tra flusso di ingresso e strozzamento dello scarico è la chiave per trasformare un processo CVD standard in uno strumento di produzione ad alta precisione.

Tabella riassuntiva:

| Componente | Funzione principale | Impatto sul processo |

|---|---|---|

| Valvola a spillo | Affina l'ingresso dei vapori monomerici | Regola la concentrazione dei reagenti e la velocità di flusso |

| Valvola a farfalla | Modula la velocità di rimozione dello scarico | Mantiene il punto di riferimento del vuoto target (ad es. 210 mTorr) |

| Sistema combinato | Flusso e pressione sincronizzati | Garantisce una deposizione uniforme su geometrie 3D complesse |

Migliora la precisione dei tuoi film sottili con KINTEK

Ottenere rivestimenti conformi perfetti richiede più di semplici valvole di alta qualità; richiede un sistema perfettamente integrato. KINTEK fornisce competenze leader del settore nella ricerca e sviluppo e nella produzione, offrendo una gamma completa di sistemi CVD, forni a muffola, a tubo, rotativi e sottovuoto, tutti completamente personalizzabili per soddisfare i requisiti specifici del tuo processo.

Sia che tu stia rivestendo complesse spugne metalliche o sviluppando materiali di prossima generazione, il nostro team di esperti è pronto ad aiutarti a ottimizzare la tua strategia di deposizione. Contatta KINTEK oggi stesso per discutere le tue esigenze uniche e scoprire come le nostre soluzioni avanzate per alte temperature da laboratorio possono migliorare la precisione della tua produzione.

Guida Visiva

Riferimenti

- Hunter O. Ford, Megan B. Sassin. Non-line-of-sight synthesis and characterization of a conformal submicron-thick cationic polymer deposited on 2D and 3D substrates. DOI: 10.1039/d3lf00256j

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Domande frequenti

- Quali tipi di gas di trasporto vengono utilizzati nella produzione di grafene e qual è la loro funzione? Ottimizza il tuo processo CVD per grafene di alta qualità

- Perché il gas H2S diluito è preferito allo zolfo solido per la sintesi di MoS2/WS2? Controllo preciso e uniformità del CVD

- Quali fattori considerare nella scelta di un forno CVD? Consigli chiave per la sintesi ottimale di film sottili

- Quali tipi di precursori di rivestimento vengono utilizzati nel processo di deposizione CVD? Classi essenziali per una qualità del film superiore

- Quali sono i due tipi principali di reattori CVD? Scegli il sistema giusto per il tuo laboratorio

- Cosa sono le eterostrutture 2D e come vengono create utilizzando i forni a tubo CVD? Sbloccare l'ingegneria dei materiali su scala atomica

- Come funziona un forno CVD? Padroneggia la deposizione di film sottili di precisione per il tuo laboratorio

- In che modo i diffusori di gas contribuiscono al processo CVD? Garantire una crescita uniforme del film e un'elevata resa