Nella sua essenza, un forno CVD funziona come un forno altamente specializzato che utilizza reazioni chimiche per depositare un film solido ultrasottile su una superficie. Funziona introducendo gas precursori specifici in una camera riscaldata contenente l'oggetto, o substrato, da rivestire. L'alta temperatura provoca la reazione o la decomposizione di questi gas, e il materiale solido risultante "cresce" sulla superficie del substrato, creando un nuovo strato con proprietà controllate con precisione.

La deposizione chimica da fase vapore (CVD) non riguarda solo il rivestimento di una superficie; è un processo di costruzione su scala atomica. Il suo successo dipende da un unico principio: il controllo assoluto dell'ambiente di reazione — temperatura, pressione e chimica dei gas — per costruire un film solido perfetto e uniforme a partire da uno stato gassoso.

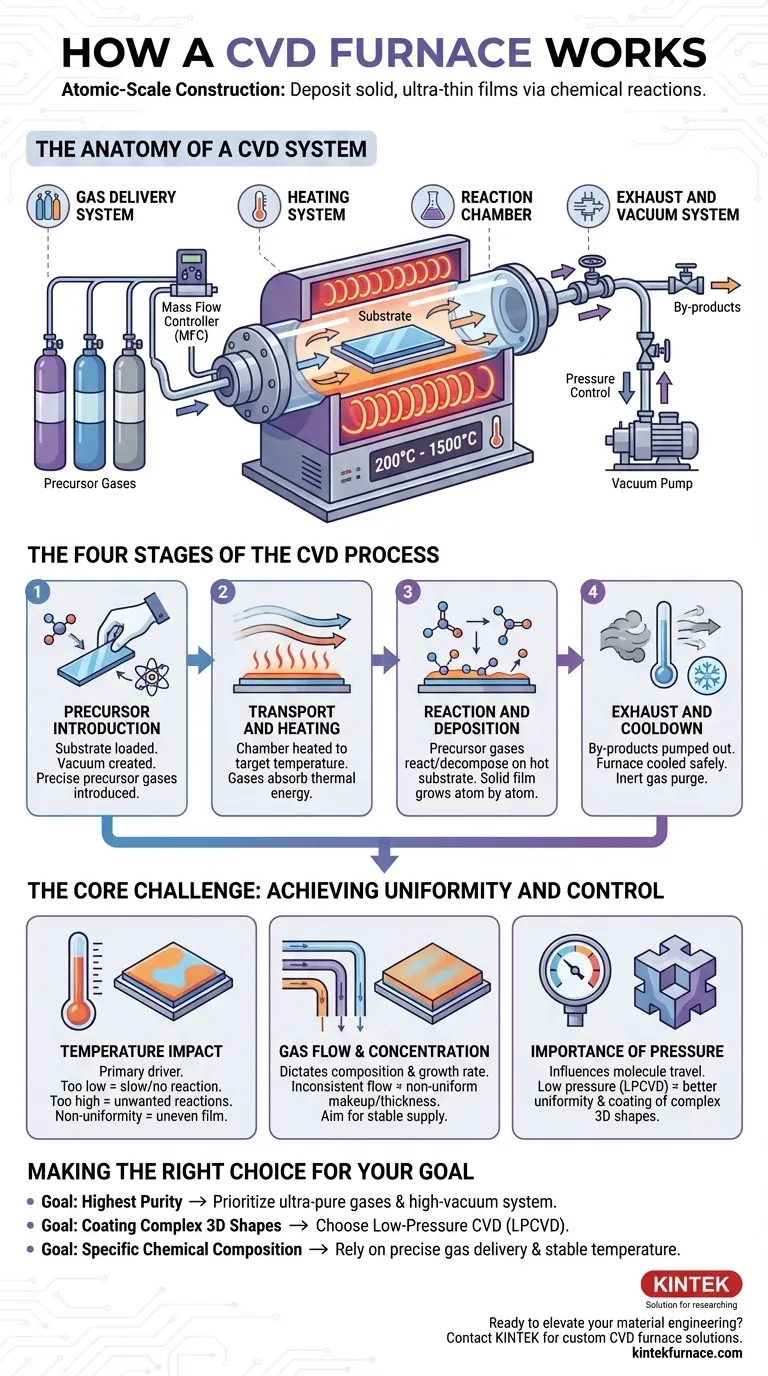

L'Anatomia di un Sistema CVD

Per comprendere il processo, devi prima comprenderne i componenti essenziali. Un forno CVD è un sistema in cui ogni parte svolge un ruolo critico nel controllo dell'ambiente di deposizione.

La Camera di Reazione

Questo è il cuore del forno, tipicamente un tubo al quarzo o una camera in acciaio inossidabile. Ospita il substrato e contiene la reazione chimica. Il suo design è fondamentale per mantenere un'atmosfera pulita e controllata.

Il Sistema di Erogazione dei Gas

Questo sistema introduce uno o più gas precursori nella camera con estrema precisione. Utilizza controllori di flusso massico (MFC) per garantire che la miscela e il volume esatti di gas vengano erogati al momento giusto, il che determina direttamente la composizione del film finale.

Il Sistema di Riscaldamento

Attorno alla camera di reazione, il sistema di riscaldamento (ad esempio, resistenze elettriche o bobine a induzione) aumenta la temperatura al livello desiderato, spesso tra 200°C e 1500°C. Il riscaldamento uniforme su tutto il substrato è fondamentale per creare un film di spessore uniforme.

Il Sistema di Scarico e Vuoto

Questo sistema rimuove i gas precursori non reagiti e i sottoprodotti chimici dalla camera. Controlla anche la pressione della camera, consentendo al processo di funzionare sotto vuoto spinto, bassa pressione o pressione atmosferica, a seconda delle esigenze specifiche.

Le Quattro Fasi del Processo CVD

La deposizione di un film sottile tramite CVD è un'operazione sequenziale in quattro fasi. Ogni fase deve essere eseguita in modo impeccabile per ottenere il risultato desiderato.

Fase 1: Introduzione dei Precursori

Il processo inizia posizionando il substrato all'interno della camera e creando l'atmosfera desiderata, spesso un vuoto. Quindi, quantità accuratamente misurate di gas precursori volatili vengono introdotte nella camera tramite il sistema di erogazione dei gas.

Fase 2: Trasporto e Riscaldamento

La camera viene riscaldata a una temperatura precisa. Mentre i gas precursori fluiscono sul substrato caldo, assorbono energia termica. Questa energia è il catalizzatore per le reazioni chimiche che seguiranno.

Fase 3: Reazione e Deposizione

Una volta energizzati dal calore, i gas precursori reagiscono o si decompongono sulla superficie calda del substrato o nelle sue vicinanze. Questo cambiamento chimico "rilascia" il materiale solido desiderato, che si deposita sul substrato atomo per atomo, formando un film sottile, solido e altamente puro. Le proprietà di questo film — il suo spessore, composizione e struttura — sono un risultato diretto delle condizioni del processo.

Fase 4: Scarico e Raffreddamento

Durante tutto il processo, i sottoprodotti gassosi e tutti i gas non reagiti vengono continuamente pompati fuori attraverso il sistema di scarico. Una volta raggiunto lo spessore del film desiderato, il flusso di gas viene interrotto e il forno viene raffreddato in sicurezza. Il flussaggio con un gas inerte previene reazioni indesiderate o contaminazioni durante il raffreddamento.

La Sfida Principale: Ottenere Uniformità e Controllo

La potenza della CVD risiede nella sua precisione, ma questa precisione dipende dalla gestione di diverse variabili critiche. Un mancato controllo di una di queste può compromettere l'intero processo.

L'Impatto della Temperatura

La temperatura è il motore principale della reazione chimica. Se la temperatura è troppo bassa, la velocità di reazione sarà lenta o inesistente. Se è troppo alta, possono verificarsi reazioni indesiderate in fase gassosa, portando alla formazione di particelle e a una scarsa qualità del film. Un riscaldamento non uniforme porta direttamente a un film di spessore non uniforme.

Il Ruolo del Flusso e della Concentrazione dei Gas

La velocità e il rapporto dei gas precursori determinano la composizione e la velocità di crescita del film. Un flusso incoerente può comportare un film con una composizione chimica o uno spessore non uniformi. L'obiettivo è fornire una fornitura stabile e costante di reagenti a tutta la superficie del substrato.

L'Importanza della Pressione

La pressione influenza la concentrazione delle molecole di gas e il modo in cui viaggiano all'interno della camera. La CVD a bassa pressione (LPCVD) spesso si traduce in una migliore uniformità del film e nella capacità di rivestire forme tridimensionali complesse perché le molecole di gas possono muoversi più liberamente e raggiungere tutte le superfici.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri specifici di un processo CVD sono sempre adattati al risultato desiderato. Comprendere il tuo obiettivo primario è fondamentale per impostare correttamente il processo.

- Se il tuo obiettivo principale è la massima purezza possibile: Dai priorità a gas precursori ultra-puri e a un sistema ad alto vuoto per eliminare i contaminanti.

- Se il tuo obiettivo principale è rivestire forme 3D complesse: Un processo CVD a bassa pressione (LPCVD) è superiore, poiché favorisce una deposizione uniforme su tutte le superfici esposte.

- Se il tuo obiettivo principale è raggiungere una composizione chimica specifica: Il tuo successo dipende interamente dalla precisione del tuo sistema di erogazione dei gas e dal mantenimento di un controllo stabile della temperatura.

Padroneggiando questi principi fondamentali, puoi utilizzare efficacemente un forno CVD per ingegnerizzare materiali con precisione, un livello atomico alla volta.

Tabella Riassuntiva:

| Componente/Fase | Funzione Chiave |

|---|---|

| Camera di Reazione | Ospita il substrato e la reazione, mantiene un'atmosfera controllata |

| Sistema di Erogazione dei Gas | Introdurre gas precursori precisi tramite controllori di flusso massico |

| Sistema di Riscaldamento | Riscalda uniformemente la camera (200°C-1500°C) per guidare le reazioni |

| Sistema di Scarico e Vuoto | Rimuove i sottoprodotti, controlla la pressione per l'uniformità |

| Fase 1: Introduzione dei Precursori | Posiziona il substrato, crea il vuoto, introduce i gas |

| Fase 2: Trasporto e Riscaldamento | Riscalda la camera, i gas assorbono energia termica |

| Fase 3: Reazione e Deposizione | I gas reagiscono/si decompongono, depositano film solido atomo per atomo |

| Fase 4: Scarico e Raffreddamento | Pompa fuori i gas, raffredda il forno, flussa con gas inerte |

Pronto a elevare la tua ingegneria dei materiali con un forno CVD personalizzato? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti comprende sistemi CVD/PECVD, forni a muffola, a tubo, rotanti, a vuoto e a atmosfera, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu ti concentri sull'alta purezza, sul rivestimento di forme 3D complesse o su composizioni chimiche specifiche. Contattaci oggi per discutere come possiamo aiutarti a ottenere una deposizione di film sottili superiore e ottimizzare i risultati della tua ricerca!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse