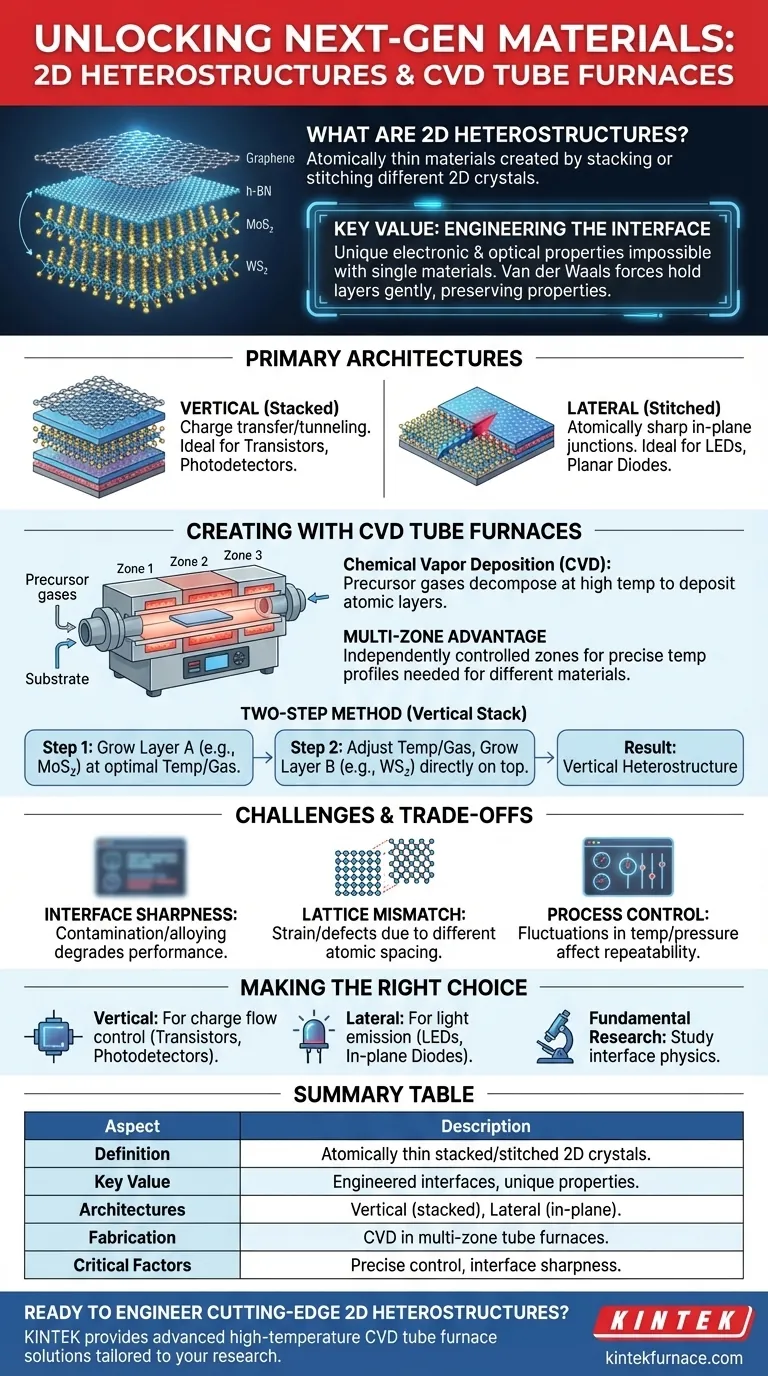

Alla base, le eterostrutture 2D sono materiali atomicamente sottili creati impilando o cucendo insieme diversi cristalli bidimensionali, come il grafene e il nitruro di boro esagonale (h-BN) o MoS₂ e WS₂. Queste strutture sono fabbricate utilizzando un processo ad alta precisione chiamato Chemical Vapor Deposition (CVD) all'interno di speciali forni a tubo multizona, che consente la crescita controllata strato per strato necessaria per costruirle.

Il valore fondamentale delle eterostrutture 2D non risiede solo nell'impilare materiali sottili, ma nell'ingegnerizzare l'interfaccia tra di essi. Questa ingegneria su scala atomica crea proprietà elettroniche e ottiche uniche che sono impossibili da ottenere con un solo materiale.

Il Principio delle Eterostrutture 2D

Oltre una Semplice Pila

Pensa alle eterostrutture 2D meno come un semplice sandwich e più come un assemblaggio atomicamente preciso. L'interfaccia dove due diversi materiali 2D si incontrano non è solo un confine; è una regione funzionale dove i portatori di carica, la luce e l'energia interagiscono in modi nuovi.

Questa interazione controllata è la chiave per progettare transistor, fotorivelatori e componenti per il calcolo quantistico di prossima generazione.

Il Ruolo delle Forze di van der Waals

I singoli strati in un'eterostruttura impilata sono tenuti insieme da deboli forze di van der Waals. Questo è cruciale perché consente agli strati di interagire elettronicamente e otticamente senza interrompere la struttura cristallina fondamentale di ogni singolo materiale.

Questo legame "gentile" preserva le proprietà uniche di ogni strato, consentendo al contempo la creazione di un nuovo sistema combinato.

Architetture Verticali vs. Laterali

Esistono due configurazioni principali per le eterostrutture 2D, ciascuna costruita per uno scopo diverso.

Le eterostrutture verticali comportano l'impilamento di un materiale direttamente sopra l'altro, come strati di una torta. Questo è l'ideale per i dispositivi che si basano sul trasferimento di carica o sul tunneling tra gli strati.

Le eterostrutture laterali comportano la cucitura di due materiali fianco a fianco nello stesso piano, come una trapunta. Questo crea una giunzione in-plane atomicamente netta, perfetta per dispositivi come diodi a emissione di luce (LED) o transistor planari specializzati.

Creazione di Eterostrutture con Forni a Tubo CVD

Il Processo CVD Spiegato

La Deposizione Chimica da Vapore (CVD) è la tecnica fondamentale per la creazione di materiali 2D di alta qualità. In questo processo, i gas precursori contenenti gli elementi richiesti vengono introdotti in un tubo sottovuoto ad alta temperatura.

Il calore provoca la decomposizione e la reazione dei gas, depositando un singolo strato atomico uniforme del materiale desiderato su un substrato.

Perché i Forni Multizona Sono Critici

Un forno standard ha una zona di temperatura. Tuttavia, diversi materiali 2D crescono a diverse temperature ottimali e richiedono diversi gas precursori.

I forni a tubo multizona sono la tecnologia abilitante qui. Hanno diverse zone di riscaldamento controllate indipendentemente, consentendo a un ricercatore di creare un profilo di temperatura preciso lungo la lunghezza del tubo per far crescere un materiale dopo l'altro.

Il Metodo a Due Passaggi per gli Stack Verticali

Per creare uno stack verticale come MoS₂/WS₂, viene utilizzato un processo CVD a due passaggi.

Innanzitutto, il forno viene impostato alla temperatura ottimale per la crescita di MoS₂, e i suoi precursori vengono introdotti per far crescere il primo strato. Una volta completato, la miscela di gas viene commutata ai precursori per WS₂, e il profilo di temperatura viene regolato per far crescere il secondo strato direttamente sopra il primo, il tutto all'interno dello stesso ambiente sigillato.

Comprendere i Compromessi e le Sfide

Ottenere Interfacce Atomicamente Nette

L'eterostruttura ideale ha un'interfaccia perfettamente pulita e netta tra i materiali. In realtà, raggiungere questo obiettivo è una sfida significativa.

La contaminazione tra i passaggi di crescita o la lega involontaria al confine possono degradare le prestazioni elettroniche o ottiche del dispositivo.

Il Problema del Mismatch Reticolare

Ogni cristallo ha una specifica spaziatura atomica, nota come costante reticolare. Quando si impilano due materiali con diverse costanti reticolari, il mismatch può introdurre sollecitazioni, rughe o difetti negli strati.

Questa sollecitazione può talvolta essere utilizzata vantaggiosamente, ma può anche influire negativamente sull'affidabilità e sulle prestazioni del dispositivo.

Controllo del Processo e Ripetibilità

Sintetizzare la stessa identica eterostruttura di alta qualità da un esperimento all'altro è notoriamente difficile. Minime fluttuazioni di temperatura, pressione o flusso di gas possono portare a variazioni di qualità.

Questa sfida è un ostacolo importante per il passaggio dei dispositivi a eterostruttura 2D dal laboratorio alla produzione su scala industriale.

Fare la Scelta Giusta per il Tuo Obiettivo

L'architettura che scegli dipende interamente dalla funzione del dispositivo che intendi ottenere.

- Se il tuo obiettivo principale è costruire transistor o fotorivelatori: le eterostrutture verticali sono la scelta ideale, in quanto ti consentono di controllare il flusso di carica e la separazione tra strati di materiale distinti.

- Se il tuo obiettivo principale è creare diodi o LED in-plane: le eterostrutture laterali forniscono le giunzioni p-n continue e atomicamente nette necessarie per un'efficiente emissione di luce ed elettronica in-plane.

- Se il tuo obiettivo principale è la ricerca fondamentale sui materiali: il processo CVD a due passaggi in un forno multizona ti offre il controllo necessario per studiare la fisica dell'interfaccia stessa, che è spesso la parte scientificamente più interessante.

Padroneggiare questo processo di fabbricazione è la chiave per l'ingegneria dei materiali a livello atomico, sbloccando la prossima generazione di dispositivi elettronici e quantistici.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Definizione | Materiali atomicamente sottili impilati o cuciti da cristalli 2D come grafene, h-BN, MoS₂, WS₂ |

| Valore Chiave | Le interfacce ingegnerizzate consentono proprietà elettroniche e ottiche uniche non possibili con singoli materiali |

| Architetture Primarie | Verticali (strati impilati) per transistor, fotorivelatori; Laterali (giunzioni in-plane) per LED, diodi |

| Metodo di Fabbricazione | Deposizione Chimica da Vapore (CVD) in forni a tubo multizona per crescita strato per strato |

| Fattori Critici | Controllo preciso della temperatura, flusso di gas e nitidezza dell'interfaccia per evitare difetti e garantire la ripetibilità |

Pronto a ingegnerizzare eterostrutture 2D all'avanguardia per la tua ricerca o i tuoi dispositivi? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi stesso per discutere come i nostri forni a tubo CVD su misura possono migliorare la tua sintesi di materiali e guidare l'innovazione nell'elettronica, nell'ottica e nelle tecnologie quantistiche!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le caratteristiche principali dei forni tubolari CVD per la lavorazione di materiali 2D?Precisione e scalabilità per i materiali avanzati

- Quali sono i vantaggi dei sistemi di sinterizzazione con forno CVD?Precisione e versatilità per la scienza dei materiali

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora

- Quali sono le caratteristiche chiave di progettazione di un forno a tubo per CVD? Ottimizza la tua sintesi di materiali con precisione

- Quali sono i vantaggi operativi derivanti dall'utilizzo di un forno a tubo CVD? Aumenta la precisione e l'efficienza nel tuo laboratorio