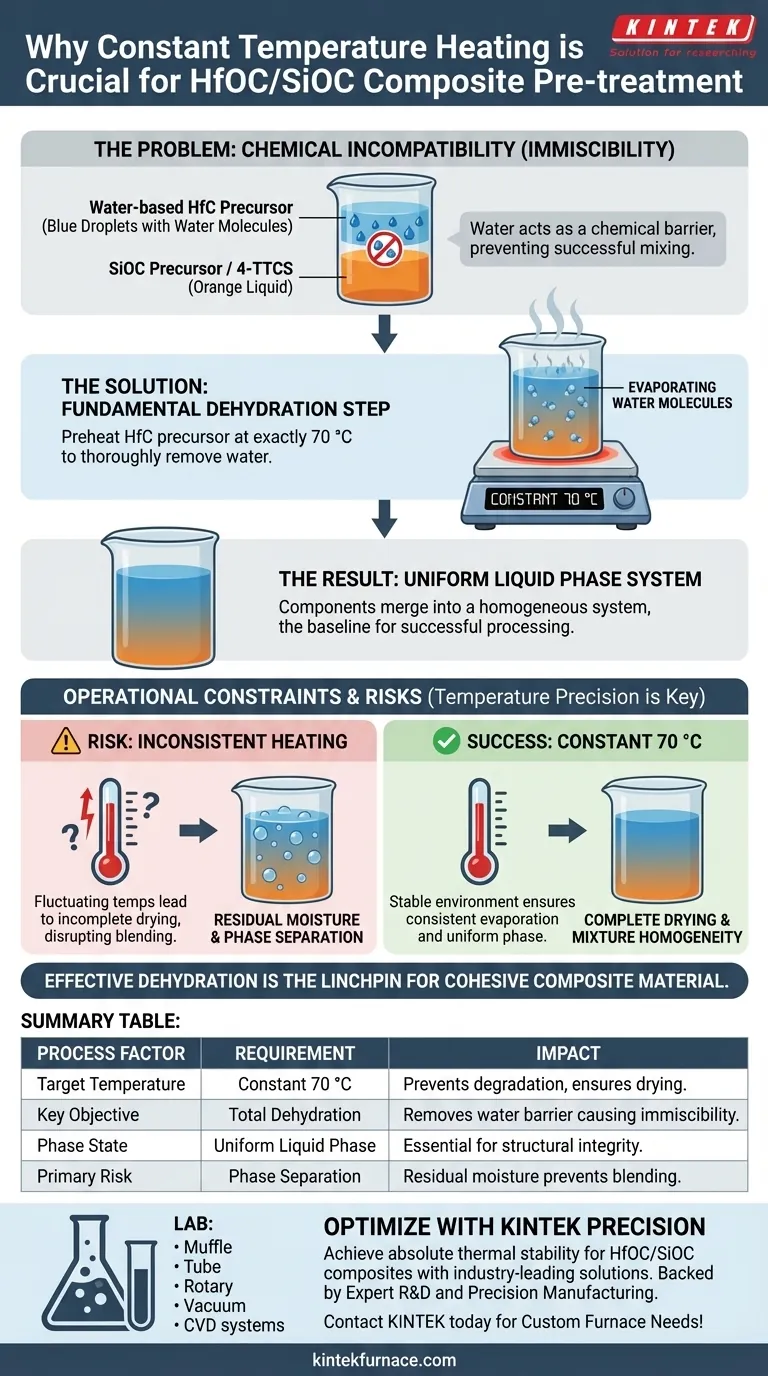

Il riscaldamento a temperatura costante è il passaggio fondamentale di disidratazione richiesto per garantire la compatibilità chimica. Viene utilizzato per preriscaldare i precursori HfC a base d'acqua a esattamente 70 °C per rimuovere completamente le molecole d'acqua. Senza questo specifico processo di essiccazione, l'acqua agisce come una barriera chimica, impedendo al precursore HfC di miscelarsi con successo con il precursore SiOC.

La rimozione dell'acqua non è un suggerimento ma una necessità chimica. L'acqua causa immiscibilità tra i componenti precursori, il che significa che fisicamente non possono fondersi nella fase liquida uniforme richiesta per la formazione di compositi di alta qualità.

Il Ruolo Critico della Disidratazione

Risolvere il Problema dell'Immiscibilità

I precursori liquidi di HfC differiscono significativamente per composizione dai precursori liquidi di SiOC, come il 4-TTCS.

I precursori di HfC sono a base d'acqua, il che crea un problema di compatibilità intrinseco.

Finché l'acqua è presente, questi due liquidi distinti rimangono immiscibili, respingendosi efficacemente anziché integrarsi.

Creare una Fase Liquida Uniforme

Per sintetizzare un composito HfOC/SiOC di successo, i materiali di partenza devono fondersi in un unico sistema omogeneo.

Il riscaldamento del precursore HfC elimina le molecole d'acqua interferenti, rimuovendo così la barriera principale alla miscelazione.

Ciò consente ai componenti di fondersi in un sistema di fase liquida uniforme, che è il requisito di base assoluto per un'elaborazione di successo.

Vincoli Operativi e Rischi

La Necessità di Precisione della Temperatura

Il processo richiede specificamente di mantenere il precursore a 70 °C.

Sono necessarie attrezzature a temperatura costante per garantire che l'ambiente di essiccazione sia stabile e che l'evaporazione dell'acqua sia costante.

Temperature fluttuanti potrebbero portare a un'essiccazione incompleta o alla degradazione termica del precursore stesso.

Il Rischio di Umidità Residua

Se il riscaldamento è incoerente, le molecole d'acqua potrebbero rimanere intrappolate all'interno del precursore HfC.

Anche tracce di acqua residua interromperanno il processo di miscelazione con il precursore SiOC.

Questo fallimento nell'essiccare completamente il materiale comporterà una separazione di fase, compromettendo l'integrità strutturale del composito finale.

Garantire il Successo del Processo

- Se il tuo obiettivo principale è l'omogeneità della miscela: Dai priorità alla rimozione completa dell'acqua a 70 °C per garantire che i precursori HfC e 4-TTCS possano formare una fase singola e unificata.

- Se il tuo obiettivo principale è il controllo del processo: devono essere utilizzate attrezzature specifiche a temperatura costante per prevenire fluttuazioni termiche che portano a una disidratazione incompleta.

Un'efficace disidratazione è il perno che trasforma liquidi incompatibili in un materiale composito coeso.

Tabella Riassuntiva:

| Fattore di Processo | Requisito | Impatto sulla Qualità HfOC/SiOC |

|---|---|---|

| Temperatura Obiettivo | Costante 70 °C | Previene la degradazione termica e garantisce un'essiccazione completa. |

| Obiettivo Chiave | Disidratazione Totale | Rimuove la barriera d'acqua che causa immiscibilità con SiOC. |

| Stato di Fase | Fase Liquida Uniforme | Essenziale per l'integrità strutturale del composito finale. |

| Rischio Primario | Separazione di Fase | L'umidità residua impedisce la miscelazione con i precursori 4-TTCS. |

Ottimizza la Tua Sintesi Composita con la Precisione KINTEK

Ottenere una fase liquida uniforme per i compositi HfOC/SiOC richiede la stabilità termica assoluta che solo attrezzature di livello professionale possono fornire. KINTEK potenzia la tua ricerca con soluzioni di laboratorio all'avanguardia su misura per il pre-trattamento di materiali avanzati.

Supportati da ricerca e sviluppo esperti e produzione di precisione, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare i tuoi specifici protocolli di disidratazione a 70 °C e requisiti di alta temperatura. Non lasciare che la separazione di fase comprometta i tuoi risultati: garantisci la compatibilità chimica con la nostra affidabile tecnologia di riscaldamento.

Pronto a migliorare l'efficienza del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Arijit Roy, Gurpreet Singh. Preparation and characterization of HfOC/SiOC composite powders and fibermats <i>via</i> the polymer pyrolysis route. DOI: 10.1039/d5ra02006a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Qual è il ruolo di un mulino a sfere industriale ad alta velocità nel pretrattamento della caolinite? Migliorare la reattività e l'area superficiale

- Perché l'essiccazione sottovuoto a freddo è necessaria per i catalizzatori FeNC/MXene? Preservare l'architettura 2D per prestazioni ottimali

- Qual è lo scopo specifico del pre-trattamento dell'esaidrato di cloruro di terbio? Garantire la purezza nella sintesi di Cs3Cu2I5:Tb

- Come fa un sistema di reattori a controllare le fonti di cloro nell'ossiclorurazione? Controllo della rigenerazione del catalizzatore principale

- Quali sono i vantaggi dei reattori HTL per le alghe? Ottimizzare la conversione della biomassa senza pre-essiccazione

- In che modo il controllo preciso della temperatura influisce sulla morfologia dei cristalli SC-NMNO? Padroneggia i campi termici per grani di alta qualità

- Perché la tecnologia di agitazione elettromagnetica viene impiegata durante il processo di fusione delle leghe Titanio-Rame (Ti–Cu)?

- Quali sono i vantaggi dell'utilizzo di un reattore a letto fisso in acciaio inossidabile per la pirolisi del biochar? Ottieni risultati di laboratorio precisi