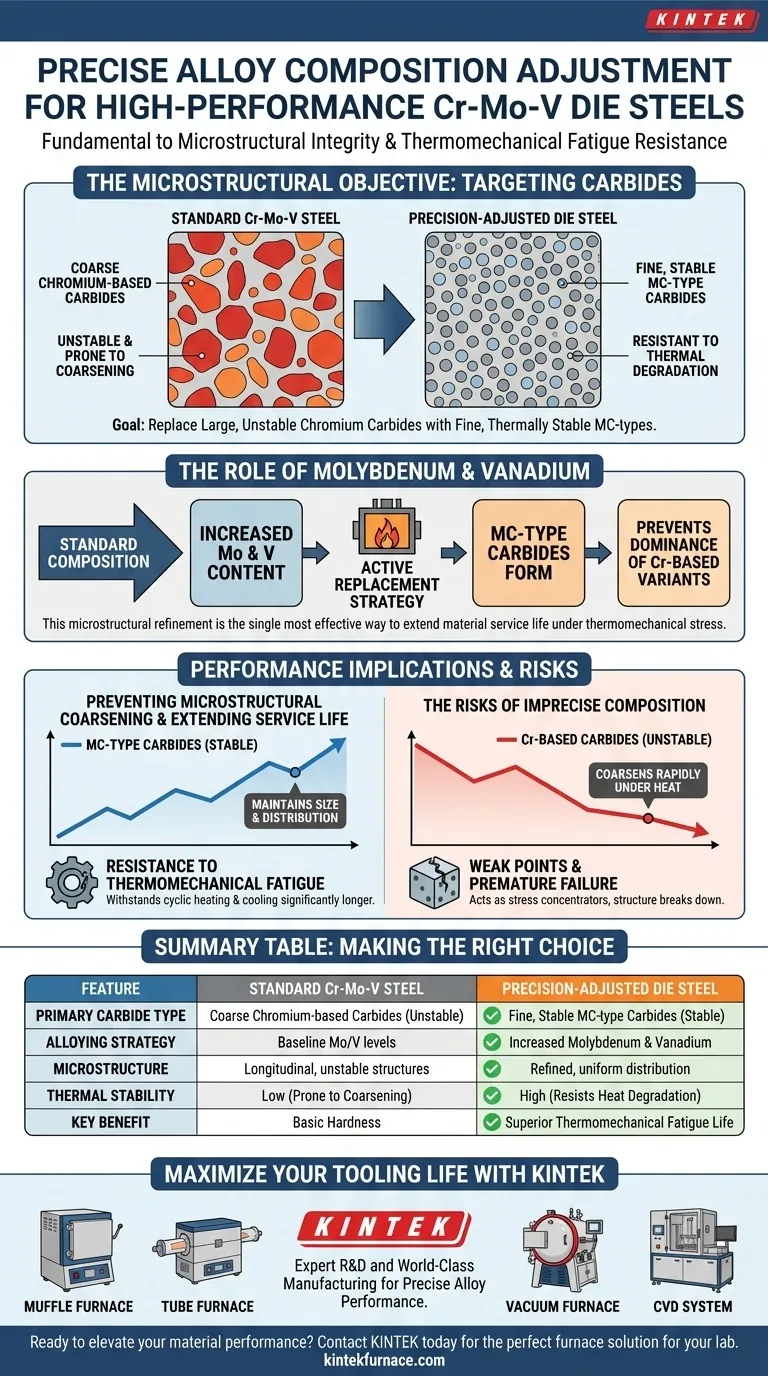

Una precisa regolazione della composizione della lega è fondamentale per controllare l'integrità microstrutturale degli acciai per stampi Cr-Mo-V ad alte prestazioni. È strettamente necessario modificare il tipo e la distribuzione dei carburi, in particolare aumentando il contenuto di molibdeno e vanadio per favorire carburi stabili termicamente di tipo MC. Questo processo elimina i carburi grossolani a base di cromo, migliorando significativamente la resistenza del materiale alla fatica termomeccanica.

L'obiettivo centrale della regolazione della composizione è sostituire i carburi di cromo grandi e instabili con carburi fini e termicamente stabili di tipo MC. Questo affinamento microstrutturale è il modo più efficace per estendere la vita utile del materiale sotto stress termomeccanico.

L'Obiettivo Microstrutturale

Per comprendere la necessità di questo processo, bisogna guardare oltre l'elenco degli elementi ed esaminare come questi elementi interagiscono a livello microscopico.

Mirare ai Tipi di Carburi

L'obiettivo primario della regolazione della composizione della lega è alterare fondamentalmente la precipitazione dei carburi. Gli acciai per stampi standard contengono spesso carburi longitudinali a base di cromo.

Queste strutture di cromo sono dannose perché sono grossolane e instabili. È necessaria una regolazione di precisione per spostare l'equilibrio da queste strutture verso formazioni più desiderabili.

Il Ruolo del Molibdeno e del Vanadio

Il meccanismo di questo spostamento risiede nell'accurato aumento di specifici elementi di lega. Aumentando il contenuto di molibdeno e vanadio, i metallurgisti costringono l'acciaio a formare carburi di tipo MC.

Questo non è un cambiamento passivo; è una strategia di sostituzione attiva. La presenza di adeguato molibdeno e vanadio impedisce il predominio delle varianti a base di cromo.

Implicazioni sulle Prestazioni

La ragione per perseguire questa specifica microstruttura è direttamente legata alla vita operativa dello stampo.

Prevenire l'Invecchiamento Microstrutturale

I carburi a base di cromo sono inclini all'invecchiamento nel tempo, specialmente sotto calore. Quando i carburi diventano grandi e grossolani, il materiale perde tenacità e omogeneità.

Al contrario, i carburi di tipo MC sono termicamente stabili. Mantengono la loro dimensione e distribuzione anche sotto le alte temperature intrinseche delle operazioni di pressofusione e forgiatura.

Estendere la Vita Utile

Il risultato finale di questa precisione chimica è la resistenza alla fatica termomeccanica.

Gli acciai per stampi sono soggetti a cicli di riscaldamento e raffreddamento, che creano enormi sollecitazioni. Sostituendo i carburi instabili con tipi MC stabili, il materiale può resistere a questi cicli significativamente più a lungo senza degradarsi.

I Rischi di una Composizione Imprecisa

Sebbene i benefici della regolazione siano chiari, il mancato raggiungimento del preciso equilibrio crea specifiche vulnerabilità.

La Persistenza dei Punti Deboli

Se i livelli di molibdeno e vanadio non vengono regolati sufficientemente in alto, la formazione di carburi di tipo MC sarà insufficiente.

Ciò lascia inalterati i carburi longitudinali grossolani a base di cromo. Queste strutture agiscono come concentratori di stress e punti deboli all'interno della matrice dell'acciaio.

Vulnerabilità all'Ambiente Termico

Senza la stabilità termica fornita dai carburi MC, l'acciaio rimane suscettibile a una rapida degradazione.

In un ambiente di fatica termomeccanica, la mancanza di precisione porta a un precoce cedimento dello stampo poiché i carburi instabili si ingrossano e la struttura del materiale si deteriora.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si selezionano o si specificano acciai per stampi ad alte prestazioni, la tua attenzione dovrebbe essere rivolta all'ambiente operativo previsto e alla longevità richiesta dello stampo.

- Se la tua priorità assoluta è la Massima Vita a Fatica: Assicurati che la composizione della lega sia stata ottimizzata con livelli elevati di molibdeno e vanadio per massimizzare la formazione di carburi di tipo MC.

- Se la tua priorità assoluta è la Stabilità Microstrutturale: Verifica che il metodo di lavorazione miri esplicitamente alla riduzione dei carburi longitudinali grossolani a base di cromo.

Le vere prestazioni negli acciai per stampi non riguardano solo la durezza; riguardano la stabilità termica della rete di carburi.

Tabella Riassuntiva:

| Caratteristica | Acciaio Cr-Mo-V Standard | Acciaio per Stampi Regolato con Precisione |

|---|---|---|

| Tipo di Carburo Primario | Carburi grossolani a base di cromo | Carburi fini e stabili di tipo MC |

| Strategia di Lega | Livelli di base di Mo/V | Molibdeno e Vanadio aumentati |

| Microstruttura | Strutture longitudinali e instabili | Distribuzione raffinata e uniforme |

| Stabilità Termica | Bassa (suscettibile all'ingrossamento) | Alta (resiste al degrado da calore) |

| Beneficio Chiave | Durezza di base | Vita superiore alla fatica termomeccanica |

Massimizza la Vita del Tuo Utensile con KINTEK

Le prestazioni precise delle leghe richiedono un trattamento termico esatto. Presso KINTEK, comprendiamo che ottenere la perfetta distribuzione dei carburi di tipo MC negli acciai per stampi Cr-Mo-V dipende da un controllo superiore della temperatura e dall'integrità del vuoto.

Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu stia affinando acciai per stampi ad alte prestazioni o sviluppando leghe specializzate, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche.

Pronto a elevare le prestazioni dei tuoi materiali? Contatta KINTEK oggi stesso per consultare i nostri esperti sulla soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Yasha Yuan, Jingpei Xie. Strain-Controlled Thermal–Mechanical Fatigue Behavior and Microstructural Evolution Mechanism of the Novel Cr-Mo-V Hot-Work Die Steel. DOI: 10.3390/ma18020334

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

Domande frequenti

- Quali sono i vantaggi in termini di risparmio energetico dell'utilizzo di un sistema SHS per il carburo di tungsteno? Riduci i costi energetici fino al 90%

- Perché il miglioramento della resistenza del coke è essenziale? Massimizzare l'efficienza e la stabilità dell'altoforno

- Qual è la funzione principale della compattazione di miscele di PVC e ossido metallico? Migliorare l'efficienza della declorurazione

- Perché un forno di essiccazione sotto vuoto da laboratorio è essenziale per il metodo di rigonfiamento-incapsulamento-restringimento? Qualità del film bloccato

- Cos'è un forno a lotti e come funziona? Padroneggia il trattamento termico di precisione per diverse applicazioni

- Qual è la funzione di un forno di essiccazione industriale nel pretrattamento delle fibre EFB? Ottimizzare la resa e la qualità del biochar

- Qual è il ruolo del forno elettrico a pozzo nella clorurazione? Alimentazione della produzione di spugna di zirconio

- Quale ruolo svolge un agente distaccante durante il processo di assemblaggio di lastre composite titanio-acciaio?