Nella moderna fabbricazione di semiconduttori, il PECVD è particolarmente adatto perché consente la deposizione di film isolanti e protettivi di alta qualità a basse temperature. Questa capacità è essenziale per costruire microchip multistrato complessi senza danneggiare i componenti fragili e sensibili alla temperatura già fabbricati sul wafer di silicio.

Il vantaggio principale del PECVD è che disaccoppia l'energia richiesta per le reazioni chimiche dall'energia termica. Utilizzando un plasma energizzato anziché calore elevato, consente la creazione di strati critici del dispositivo che sarebbero impossibili da formare con i metodi tradizionali ad alta temperatura.

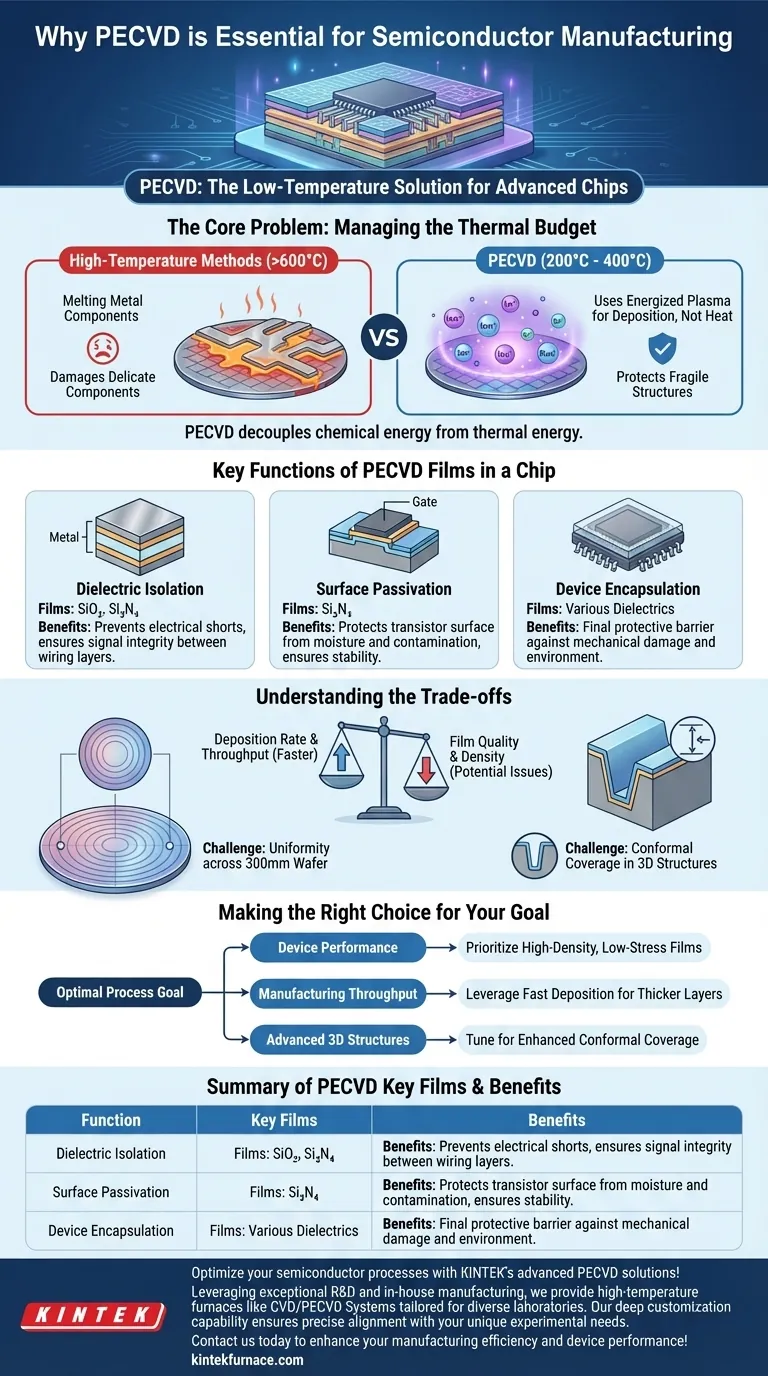

Il Problema Centrale: Gestire il Budget Termico

La fabbricazione di un dispositivo a semiconduttore comporta centinaia di passaggi sequenziali. Un vincolo critico che governa l'intero processo è il "budget termico", ovvero la quantità totale di lavorazione ad alta temperatura che un wafer può sopportare prima che le sue delicate strutture vengano compromesse.

Perché le Alte Temperature Sono un Ostacolo

Una volta formati i componenti come i transistor e il loro cablaggio metallico iniziale, il wafer diventa estremamente sensibile al calore.

Esporlo nuovamente ad alte temperature può causare la fusione degli strati metallici, la diffusione dei droganti dalle loro posizioni precise e il cedimento delle giunzioni ingegnerizzate con cura. Ciò distruggerebbe di fatto il dispositivo.

Come il Plasma Fornisce Energia Senza Calore

La deposizione chimica da fase vapore (CVD) tradizionale si basa su alte temperature (spesso >600°C) per fornire l'energia necessaria a scomporre i gas precursori e depositare un film.

La deposizione chimica da fase vapore potenziata al plasma (PECVD) aggira questo problema utilizzando un campo a radiofrequenza (RF) per innescare un plasma. Questo plasma contiene ioni e radicali altamente reattivi che possono guidare la reazione di deposizione a temperature del substrato molto più basse, tipicamente tra 200°C e 400°C.

Funzioni Chiave dei Film PECVD in un Chip

Il PECVD non è solo uno strumento di uso singolo; è un versatile cavallo di battaglia utilizzato per depositare vari film che svolgono funzioni distinte e critiche all'interno del circuito integrato.

Isolamento Dielettrico

L'uso più comune del PECVD è la deposizione di film dielettrici (elettricamente isolanti) come biossido di silicio (SiO₂) e nitruro di silicio (Si₃N₄).

Questi strati vengono depositati tra i molteplici strati di cablaggio metallico in un chip, prevenendo cortocircuiti elettrici e garantendo che i segnali viaggino lungo i percorsi previsti senza interferenze.

Passivazione Superficiale

La superficie del silicio al centro di un transistor è altamente sensibile al suo ambiente chimico ed elettrico.

Un film depositato con PECVD, spesso nitruro di silicio, viene utilizzato per "passivare" questa superficie. Questo strato protegge le regioni attive del transistor dall'umidità e dalla contaminazione ionica, garantendo stabilità e affidabilità a lungo termine.

Incapsulamento del Dispositivo

Come fase protettiva finale, il PECVD viene utilizzato per incapsulare l'intero circuito integrato. Questo strato di passivazione finale agisce come una robusta barriera fisica, sigillando il dispositivo dal mondo esterno e proteggendolo da danni meccanici ed esposizione ambientale.

Comprendere i Compromessi

Sebbene indispensabile, il PECVD non è privo di sfide ingegneristiche e compromessi. Comprendere oggettivamente questi limiti è fondamentale per la sua implementazione di successo.

Qualità del Film rispetto al Tasso di Deposizione

Il PECVD offre tassi di deposizione significativamente più rapidi rispetto ad altri metodi a bassa temperatura, il che rappresenta un vantaggio importante per la produttività di fabbricazione.

Tuttavia, spesso c'è un compromesso. Spingere per la massima velocità possibile può talvolta portare a un film meno denso o all'inclusione di più atomi di idrogeno, il che può influire sulle sue proprietà elettriche.

La Sfida dell'Uniformità

Ottenere uno spessore del film perfettamente uniforme su un grande wafer da 300 mm è una sfida costante nell'ingegneria di processo. La non uniformità può influire sulle prestazioni e sulla resa dei dispositivi su tutto il wafer.

Copertura Conforme

La conformità si riferisce alla capacità di un film di coprire le pareti laterali verticali di una caratteristica con lo stesso spessore con cui copre le superfici orizzontali. Sebbene il PECVD offra una buona conformità per molte applicazioni, può avere difficoltà con le trincee estremamente profonde e strette presenti nelle strutture 3D avanzate.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo PECVD ottimale dipende interamente dai requisiti specifici dello strato del dispositivo che si sta creando.

- Se la tua attenzione principale è sulle prestazioni del dispositivo: Dai priorità alle ricette che producono film dielettrici ad alta densità e basso stress per un isolamento e una passivazione superiori.

- Se la tua attenzione principale è sulla produttività di fabbricazione: Sfrutta le elevate velocità di deposizione del PECVD per gli strati più spessi e meno critici, come l'incapsulamento finale, dove piccole variazioni sono accettabili.

- Se la tua attenzione principale sono le strutture 3D avanzate: Regola i parametri di processo per migliorare la copertura conforme, anche se ciò significa accettare una velocità di deposizione leggermente inferiore.

In definitiva, la maestria del PECVD risiede nella sua capacità di risolvere un conflitto fondamentale, rendendolo uno strumento indispensabile per bilanciare le prestazioni del dispositivo con l'efficienza di fabbricazione.

Tabella Riassuntiva:

| Funzione | Film Chiave | Vantaggi |

|---|---|---|

| Isolamento Dielettrico | SiO₂, Si₃N₄ | Previene cortocircuiti elettrici, garantisce l'integrità del segnale |

| Passivazione Superficiale | Si₃N₄ | Protegge i transistor da umidità e contaminazione |

| Incapsulamento del Dispositivo | Vari dielettrici | Sigilla i chip da danni meccanici e ambientali |

Ottimizza i tuoi processi di semiconduttori con le soluzioni PECVD avanzate di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo forni ad alta temperatura come Sistemi CVD/PECVD su misura per diversi laboratori. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, dall'isolamento dielettrico all'incapsulamento dei dispositivi. Contattaci oggi per discutere come la nostra tecnologia può migliorare l'efficienza della tua produzione e le prestazioni dei dispositivi!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni