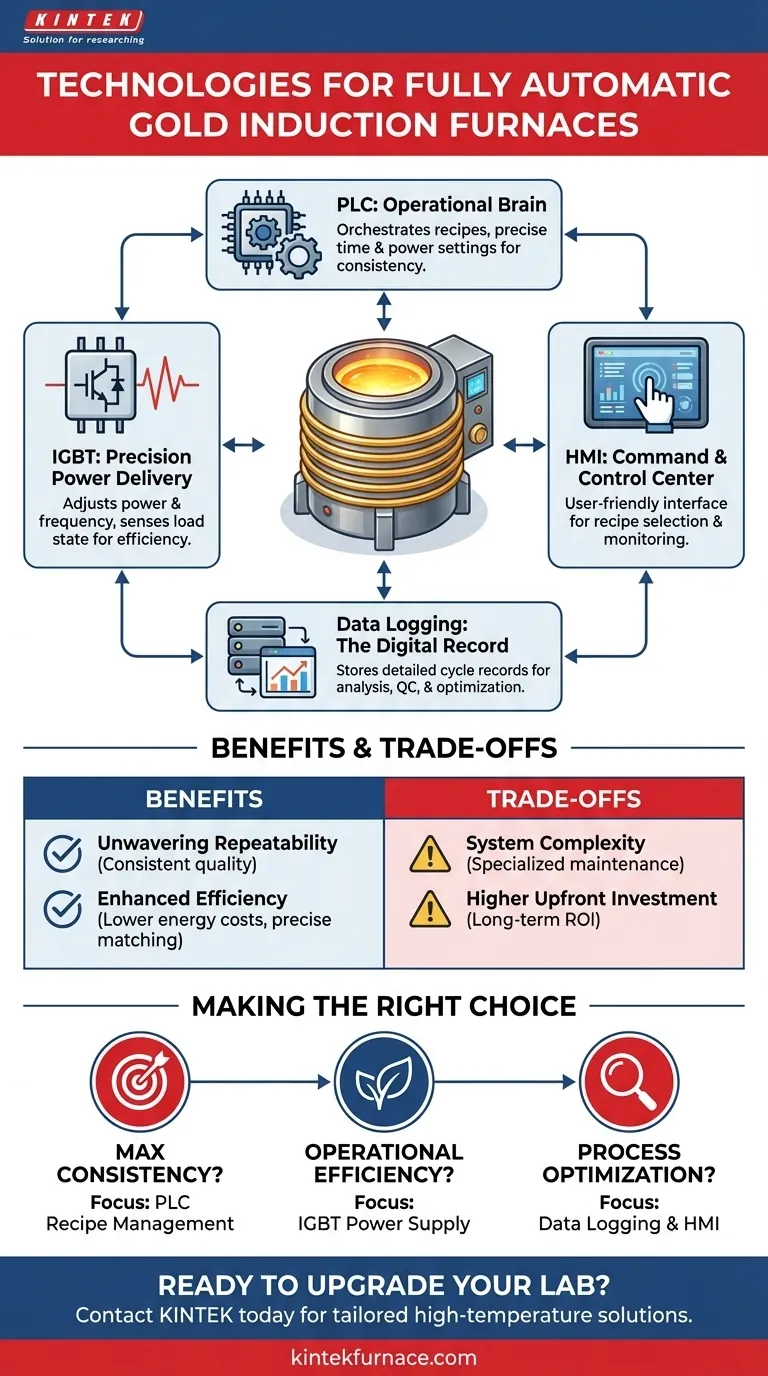

Nel suo nucleo, un forno a induzione per l'oro completamente automatico si basa su un trio di tecnologie chiave: un Controllore Logico Programmabile (PLC) come cervello operativo, Transistor Bipolari a Gate Isolato (IGBT) per un controllo preciso dell'alimentazione e un'interfaccia utente per la programmazione e il monitoraggio. Questi componenti lavorano in concerto per gestire tutto, dalle ricette di fusione ai cicli di potenza fino alla registrazione dei dati, eliminando la necessità di un intervento manuale costante.

L'obiettivo dell'automazione completa non è semplicemente la comodità. Si tratta di utilizzare un sistema strettamente integrato per ottenere cicli di fusione ripetibili e altamente efficienti che sono impossibili da replicare manualmente, catturando al contempo dati preziosi per il miglioramento del processo.

Decostruire il Sistema Automatizzato

Per comprendere il funzionamento "completamente automatico", è necessario capire come funzionano insieme i suoi componenti principali. Ogni pezzo svolge un ruolo distinto nel passaggio dalla supervisione manuale alla precisione programmata.

Il PLC: Il Cervello Operativo

L'intero processo di automazione è orchestrato da un Controllore Logico Programmabile (PLC). Si tratta di un computer industriale robusto che esegue un programma memorizzato.

In questo contesto, il PLC gestisce le "ricette" specifiche per la fusione. Un sistema può essere programmato con decine di cicli unici, con ogni ricetta che definisce impostazioni precise di tempo e potenza per diverse leghe o dimensioni di lotto. Ciò assicura che ogni fusione venga eseguita esattamente allo stesso modo, ogni volta.

IGBT: Erogazione di Potenza di Precisione

Il riscaldamento effettivo è controllato da un alimentatore basato su Transistor Bipolari a Gate Isolato (IGBT). Gli IGBT sono interruttori elettronici avanzati e ad alta velocità.

La loro funzione critica è quella di regolare continuamente la potenza elettrica e la frequenza erogate alla bobina a induzione. Il sistema rileva lo stato del carico metallico (ad esempio, solido, parzialmente fuso, completamente liquido) e gli IGBT modulano l'erogazione di potenza di conseguenza per la massima efficienza. Questo è di gran lunga superiore a un semplice interruttore "on/off" o a una manopola di potenza manuale.

L'HMI: Il Centro di Comando e Controllo

Un'interfaccia moderna e facile da usare, spesso un touchscreen, funge da Interfaccia Uomo-Macchina (HMI). È qui che gli operatori selezionano le ricette, avviano e interrompono i cicli e monitorano il processo in tempo reale.

L'HMI è il gateway verso il PLC, traducendo la programmazione complessa in comandi semplici e attuabili e letture di dati chiare per l'operatore.

Registrazione dei Dati: Il Registro Digitale

Una caratteristica chiave dei sistemi automatizzati è la capacità di memorizzare registri operativi dettagliati direttamente all'interno del PLC.

Ciò crea un registro digitale permanente di ogni ciclo, comprese temperature, livelli di potenza e tempi. Questi dati sono inestimabili per l'analisi del controllo qualità, la risoluzione dei problemi e l'ottimizzazione dei processi.

Comprendere i Compromessi e i Vantaggi

Sebbene l'automazione offra vantaggi significativi, è importante avere una visione chiara sia dei suoi benefici sia delle nuove esigenze che impone a un'operazione.

Il Vantaggio Principale: Ripetibilità

Il più grande vantaggio di un sistema guidato da PLC è la ripetibilità incrollabile. Rimuovendo le variabili dell'intervento umano, si garantisce che il processo venga eseguito identicamente per ogni lotto. Ciò porta direttamente a una qualità del prodotto più costante.

Il Vantaggio dell'Efficienza

Gli alimentatori basati su IGBT sono intrinsecamente più efficienti dal punto di vista energetico. Modulando dinamicamente l'erogazione di potenza in base alle esigenze esatte del carico, il sistema evita di sprecare elettricità, riducendo significativamente i costi operativi rispetto ai forni meno sofisticati o controllati manualmente.

Il Costo Nascosto: Complessità del Sistema

I sistemi completamente automatici sono più complessi delle loro controparti manuali. Un guasto in un programma PLC o in un modulo di potenza IGBT richiede un set di competenze diverso e più specializzato per la diagnosi e la riparazione rispetto a un semplice contattore meccanico.

L'Investimento Iniziale

I forni a induzione automatizzati hanno un prezzo di acquisto iniziale più elevato. Il ritorno su questo investimento si realizza nel tempo attraverso bollette energetiche più basse, costi di manodopera ridotti e i benefici finanziari di un controllo qualità e una consistenza superiori.

Prendere la Decisione Giusta per la Tua Operazione

Scegliere il sistema giusto richiede di abbinare la tecnologia ai tuoi obiettivi aziendali più importanti. Utilizza questa guida per focalizzare la tua valutazione.

- Se la tua attenzione principale è la massima consistenza e il controllo qualità: Le capacità di gestione delle ricette del PLC sono la tua caratteristica più critica.

- Se la tua attenzione principale è l'efficienza operativa e la riduzione dei costi energetici: Le prestazioni e l'affidabilità dell'alimentatore basato su IGBT sono la tecnologia chiave da valutare.

- Se la tua attenzione principale è l'ottimizzazione dei processi e la tracciabilità: Dai priorità a un sistema con registrazione dei dati robusta e facilmente accessibile e un'interfaccia utente intuitiva per l'analisi.

In definitiva, la comprensione di queste tecnologie fondamentali ti consente di andare oltre i termini di marketing e prendere una decisione informata basata sulle esigenze specifiche della tua operazione.

Tabella Riassuntiva:

| Tecnologia | Funzione Chiave | Vantaggio |

|---|---|---|

| PLC (Controllore Logico Programmabile) | Orchestra ricette e cicli di fusione | Garantisce ripetibilità e qualità costante |

| IGBT (Transistor Bipolari a Gate Isolato) | Regola potenza e frequenza per il riscaldamento | Migliora l'efficienza energetica e il controllo preciso |

| HMI (Interfaccia Uomo-Macchina) | Fornisce programmazione e monitoraggio intuitivi | Semplifica l'operazione e l'accesso ai dati in tempo reale |

| Registrazione Dati | Registra i dettagli del ciclo per l'analisi | Supporta il controllo qualità e l'ottimizzazione dei processi |

Pronto ad aggiornare il tuo laboratorio con un forno a induzione per l'oro completamente automatico? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e a Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che soddisfiamo le tue esigenze sperimentali uniche per una maggiore efficienza e consistenza. Contattaci oggi per discutere come le nostre soluzioni su misura possono avvantaggiare la tua operazione!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Quali sono i vantaggi dei compositi ceramico/metallici prodotti utilizzando una pressa a vuoto? Ottieni resistenza e durabilità superiori

- Quale ruolo svolge la tecnologia di Pressatura a Caldo Sottovuoto nel settore automobilistico? Potenziare le batterie dei veicoli elettrici, la sicurezza e l'efficienza