In sintesi, il riscaldamento a induzione è un metodo per generare calore all'interno di un oggetto elettricamente conduttivo senza alcun contatto fisico. Questo si ottiene utilizzando una potente corrente alternata ad alta frequenza che scorre attraverso una bobina. Ciò crea un campo magnetico che cambia rapidamente e che induce correnti elettriche direttamente all'interno del materiale, e la resistenza propria del materiale a queste correnti è ciò che genera calore preciso e istantaneo.

La tecnologia opera su un principio semplice ma potente in due fasi: un campo magnetico esterno induce prima correnti elettriche all'interno di un materiale, e poi la resistenza propria del materiale converte quelle correnti in calore mirato e controllabile. Comprendere questo processo in due fasi è la chiave per padroneggiarne l'applicazione.

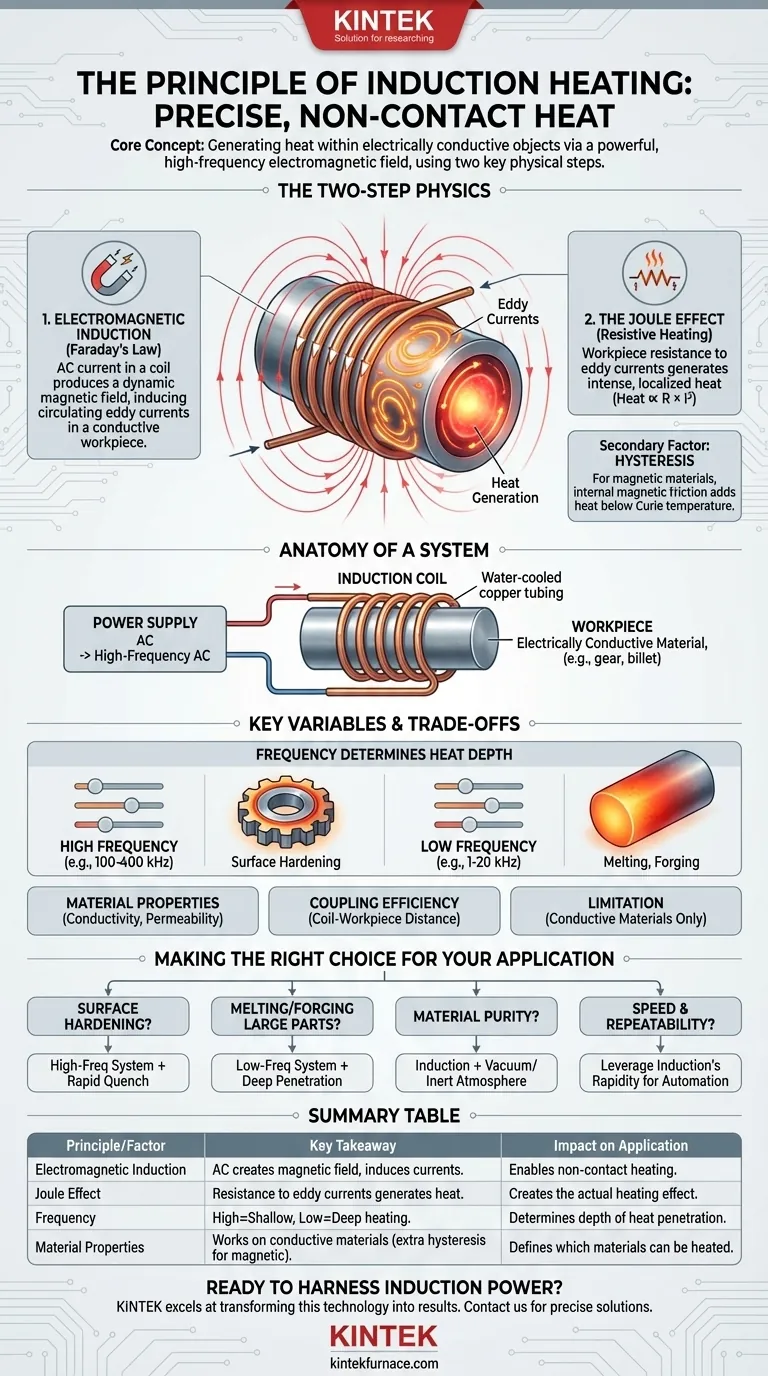

La fisica in due fasi dell'induzione

Il riscaldamento a induzione non è un singolo fenomeno ma il risultato di due distinti principi fisici che lavorano in sequenza: l'induzione elettromagnetica e l'effetto Joule.

Fase 1: Induzione elettromagnetica

Un sistema a induzione inizia con una corrente alternata (CA) che attraversa una bobina di induzione, tipicamente fatta di rame. Basandosi sulla legge di Faraday dell'induzione, questa corrente produce un campo magnetico dinamico e intenso nello spazio attorno e all'interno della bobina.

Quando un pezzo in lavorazione elettricamente conduttivo viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche circolanti all'interno del materiale. Queste sono note come correnti parassite.

Fase 2: L'effetto Joule

Una volta che le correnti parassite scorrono all'interno del pezzo in lavorazione, entra in gioco il secondo principio. L'effetto Joule, noto anche come riscaldamento per resistenza, descrive come il calore viene generato quando l'elettricità attraversa un conduttore.

Ogni materiale conduttivo ha una certa resistenza elettrica. Mentre le correnti parassite indotte turbinano attraverso il materiale, esse superano questa resistenza, e questo attrito genera calore intenso e localizzato. Il calore prodotto è direttamente proporzionale alla resistenza del materiale e al quadrato della corrente.

Un fattore secondario: Isteresi

Per i materiali magnetici come ferro, acciaio e nichel, esiste una fonte secondaria di calore. Il campo magnetico che cambia rapidamente fa sì che i domini magnetici di questi materiali invertano rapidamente il loro orientamento. Questo attrito interno genera calore aggiuntivo, noto come perdita per isteresi, che contribuisce all'effetto di riscaldamento complessivo al di sotto della temperatura di Curie del materiale.

Anatomia di un sistema tipico

Sebbene il principio sia elegante, un sistema a induzione pratico richiede alcuni componenti chiave che lavorano in concerto.

L'alimentatore

Questa unità converte l'elettricità di rete nella corrente alternata ad alta frequenza necessaria per alimentare il processo. La frequenza è una variabile critica che determina la profondità di penetrazione del calore.

La bobina di induzione

Spesso realizzata con tubi di rame raffreddati ad acqua, la bobina di induzione (o induttore) è sagomata per creare un campo magnetico specifico. Il suo design, inclusi il numero di spire, il suo diametro e la sua vicinanza al pezzo in lavorazione, è fondamentale per l'efficienza e per creare il modello di riscaldamento desiderato.

Il pezzo in lavorazione

Questo è semplicemente la parte o il materiale elettricamente conduttivo destinato al riscaldamento. Può essere una billetta di metallo solida per la forgiatura, un ingranaggio per l'indurimento superficiale o polvere metallica in un crogiolo per la fusione.

Comprendere i compromessi e le variabili chiave

L'efficacia del riscaldamento a induzione non è universale; dipende interamente dalla manipolazione di alcune variabili chiave. La loro incomprensione può portare a risultati inefficienti o inefficaci.

La frequenza determina la profondità del calore

Questa è la variabile più critica da controllare. Le alte frequenze (ad esempio, da 100 kHz a 400 kHz) fanno sì che le correnti parassite scorrano vicino alla superficie del pezzo in lavorazione, un fenomeno noto come "effetto pelle". Questo è ideale per l'indurimento superficiale o la cementazione.

Al contrario, le basse frequenze (ad esempio, da 1 kHz a 20 kHz) penetrano più in profondità nel materiale, generando un calore più uniforme e profondo. Questo viene utilizzato per applicazioni come la fusione o il preriscaldamento di grandi billette prima della forgiatura.

Le proprietà del materiale sono cruciali

La resistività elettrica e la permeabilità magnetica di un materiale determinano come esso risponde a un campo di induzione. I materiali altamente resistivi possono riscaldarsi molto rapidamente. I materiali ferromagnetici beneficiano dell'effetto aggiuntivo del riscaldamento per isteresi, ma solo fino al punto in cui perdono le loro proprietà magnetiche (il punto di Curie).

L'efficienza di accoppiamento è importante

"Accoppiamento" si riferisce alla distanza tra la bobina e il pezzo in lavorazione. Un accoppiamento stretto o ravvicinato si traduce in un trasferimento di energia più efficiente e un campo magnetico più forte. Un accoppiamento lasco è meno efficiente ma potrebbe essere richiesto dalla geometria della parte.

La limitazione principale: Solo conduttori

La maggiore forza del riscaldamento a induzione è anche la sua limitazione principale: funziona direttamente solo su materiali elettricamente conduttivi. Non può riscaldare non conduttori come vetro, la maggior parte delle ceramiche o plastiche. In alcuni casi, un crogiolo di grafite conduttivo viene utilizzato come intermediario per riscaldare materiali non conduttivi contenuti al suo interno.

Fare la scelta giusta per la tua applicazione

È necessario adattare l'impostazione dell'induzione al proprio specifico obiettivo di lavorazione termica.

- Se il tuo obiettivo principale è l'indurimento superficiale o la cementazione: Usa un sistema ad alta frequenza per concentrare il calore precisamente sullo strato esterno, seguito da una rapida tempra.

- Se il tuo obiettivo principale è la fusione o la forgiatura di grandi pezzi: Usa un sistema a bassa frequenza per garantire una penetrazione del calore profonda e uniforme in tutta la massa.

- Se il tuo obiettivo principale è la purezza e la pulizia del materiale: Accoppia il tuo sistema a induzione con un'atmosfera sottovuoto o di gas inerte per prevenire l'ossidazione e la contaminazione durante il riscaldamento.

- Se il tuo obiettivo principale è la velocità e la ripetibilità del processo: Sfrutta la natura rapida e controllabile dell'induzione, che è perfettamente adatta per linee di produzione automatizzate ad alto volume.

Comprendendo questi principi fondamentali, puoi sfruttare efficacemente il riscaldamento a induzione come strumento preciso e potente per le tue specifiche esigenze di lavorazione termica.

Tabella riassuntiva:

| Principio/Fattore | Concetto chiave | Impatto sull'applicazione |

|---|---|---|

| Induzione elettromagnetica | La corrente alternata in una bobina crea un campo magnetico, inducendo correnti parassite in un pezzo conduttivo. | Consente il riscaldamento senza contatto. |

| Effetto Joule (Riscaldamento per resistenza) | La resistenza del pezzo in lavorazione alle correnti parassite genera calore intenso e localizzato. | Crea l'effettivo effetto riscaldante. |

| Frequenza | Alta frequenza = riscaldamento superficiale (indurimento superficiale). Bassa frequenza = riscaldamento profondo (fusione). | Determina la profondità di penetrazione del calore. |

| Proprietà del materiale | Funziona meglio su materiali elettricamente conduttivi; i materiali magnetici ottengono un riscaldamento extra per isteresi. | Definisce quali materiali possono essere riscaldati efficacemente. |

Pronto a sfruttare la potenza del riscaldamento a induzione?

Comprendere il principio è il primo passo. Implementare la soluzione giusta per la tua sfida unica di lavorazione termica è il successivo. KINTEK eccelle nel trasformare questa tecnologia avanzata in risultati concreti per il tuo laboratorio o linea di produzione.

Perché scegliere KINTEK? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Induzione, Muffola, Tubo, Forni Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Discutiamo come possiamo applicare un riscaldamento a induzione preciso ed efficiente alla tua specifica applicazione.

Contatta i nostri esperti oggi stesso per esplorare una soluzione su misura che aumenti la tua efficienza, purezza e ripetibilità.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori