In sostanza, un forno a induzione funziona utilizzando un potente campo magnetico fluttuante per trasformare un pezzo di metallo nella sua stessa fonte di calore. Una corrente elettrica alternata viene fatta passare attraverso una bobina di rame, che genera il campo magnetico. Questo campo induce forti correnti elettriche, chiamate correnti parassite, direttamente all'interno del metallo, e la resistenza naturale del metallo a queste correnti genera un calore intenso e preciso che lo fa fondere.

Il principio fondamentale è il riscaldamento senza contatto tramite induzione elettromagnetica. A differenza di un forno convenzionale che riscalda dall'esterno, un forno a induzione genera calore all'interno del materiale stesso, fornendo velocità, pulizia e controllo impareggiabili sul processo di fusione.

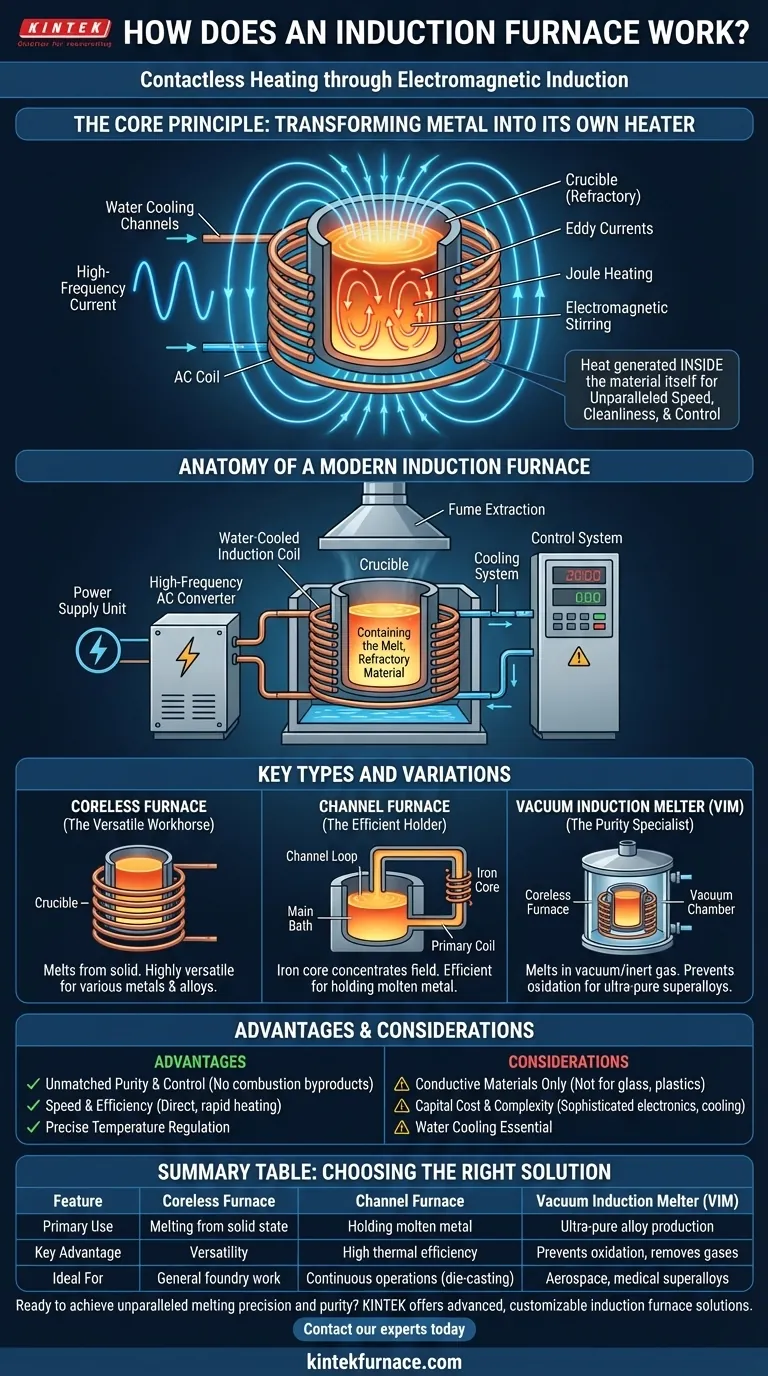

Il Principio Fondamentale: Trasformare il Metallo nel Suo Stesso Riscaldatore

Il genio del forno a induzione risiede nella sua applicazione di due principi fondamentali della fisica: la Legge di Induzione di Faraday e la Legge di Joule del riscaldamento.

La Bobina AC e il Campo Magnetico

Il processo inizia con la bobina di induzione, tipicamente realizzata con tubi di rame cavi. Una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso questa bobina, che a sua volta è raffreddata da acqua circolante.

Questa corrente AC genera un campo magnetico potente e in rapida evoluzione nello spazio all'interno e intorno alla bobina.

Induzione delle Correnti Parassite

Il materiale da fondere, noto come carica, viene posto all'interno di un crogiolo all'interno della bobina. Poiché la carica è elettricamente conduttiva (cioè un metallo), il campo magnetico fluttuante induce piccole correnti elettriche circolari in tutto il suo volume.

Queste correnti indotte sono chiamate correnti parassite.

Riscaldamento Resistivo (Legge di Joule)

Tutti i metalli hanno una certa resistenza elettrica intrinseca. Man mano che le forti correnti parassite fluiscono attraverso il metallo contro questa resistenza, dissipano energia sotto forma di calore.

Questo fenomeno, noto come riscaldamento Joule, aumenta rapidamente ed efficientemente la temperatura della carica, portandola infine al suo punto di fusione. Il calore viene generato internamente, non trasferito da una fonte esterna.

L'Inerente Azione di Agitazione

Un prezioso effetto collaterale delle forze elettromagnetiche è una naturale agitazione del metallo fuso. Questa agitazione elettromagnetica assicura che il bagno liquido sia costantemente in movimento, il che è fondamentale per creare leghe omogenee con una composizione chimica e una temperatura uniformi.

Anatomia di un Moderno Forno a Induzione

Sebbene il principio sia elegante, un forno funzionale si basa su diversi sistemi integrati che lavorano insieme.

Il Crogiolo: Contenere la Fusione

Il crogiolo è il contenitore non reattivo che contiene la carica metallica. Deve essere realizzato con un materiale, noto come refrattario, che possa resistere a temperature estreme.

Comunemente, i crogioli sono fatti di ceramica, che è non conduttiva. In questa configurazione, il campo magnetico attraversa il crogiolo e riscalda direttamente la carica metallica.

La Bobina di Induzione: Il Motore del Forno

Questa bobina di rame raffreddata ad acqua è il cuore del sistema. È accuratamente sagomata per circondare il crogiolo e accoppiare efficientemente il suo campo magnetico con il materiale di carica.

La necessità di raffreddamento ad acqua è fondamentale, poiché la resistenza elettrica della bobina stessa la farebbe altrimenti surriscaldare e guastare.

L'Alimentazione: Fornire Corrente ad Alta Frequenza

L'elettricità di rete standard non è adatta per il riscaldamento a induzione. Un'unità di alimentazione sofisticata, composta da trasformatori e un inverter, converte la potenza in ingresso nella corrente AC ad alta frequenza necessaria per generare il potente campo magnetico.

Sistemi di Supporto: Controllo, Raffreddamento e Sicurezza

I forni moderni includono controlli di processo precisi per monitorare e regolare la temperatura. Integrano anche robusti sistemi di raffreddamento per la bobina e l'elettronica di potenza, nonché apparecchiature di estrazione dei fumi per gestire eventuali vapori prodotti durante la fusione.

Tipi e Variazioni Chiave

La tecnologia a induzione è adattata per diverse scale e applicazioni, portando a pochi design primari.

Il Forno Senza Nucleo: Il Cavallo di Battaglia Versatile

Questo è il design più comune, dove un crogiolo refrattario è posizionato direttamente all'interno della bobina di induzione. Il suo nome deriva dall'assenza di un nucleo di ferro per concentrare il campo magnetico.

I forni senza nucleo sono altamente versatili, capaci di fondere una vasta gamma di metalli e leghe da uno stato solido e freddo.

Il Forno a Canale: L'Efficiente Mantenitore

Un forno a canale funziona più come un trasformatore. Ha un pozzo principale di metallo fuso collegato a un anello più piccolo o "canale" che passa attraverso un nucleo di ferro e una bobina primaria.

Il metallo fuso nel canale agisce come una bobina secondaria a una spira, riscaldandosi e circolando nuovamente nel bagno principale. Questi forni sono estremamente efficienti per mantenere grandi volumi di metallo a temperatura o per fondere leghe a bassa temperatura.

Il Forno a Induzione Sotto Vuoto (VIM): Lo Specialista della Purezza

Un VIM non è un metodo di riscaldamento fondamentalmente diverso, ma un forno senza nucleo alloggiato all'interno di una camera da cui viene rimossa tutta l'aria.

Fondendo sotto vuoto o in un'atmosfera di gas inerte controllata, questo processo impedisce al metallo fuso di reagire con l'ossigeno e altri contaminanti atmosferici. Questo è essenziale per produrre superleghe ultra-pure e ad alte prestazioni utilizzate in applicazioni aerospaziali e mediche.

Comprendere i Compromessi e i Vantaggi

Nessuna tecnologia è perfetta per ogni situazione. La scelta di utilizzare un forno a induzione si basa su un chiaro insieme di vantaggi e considerazioni.

Vantaggio: Purezza e Controllo Ineguagliabili

Poiché non c'è combustione di carburante, non ci sono sottoprodotti di combustione che possano contaminare la fusione. Questa pulizia, combinata con una regolazione precisa della temperatura e l'opzione per la fusione sotto vuoto, si traduce in leghe della massima qualità e purezza.

Vantaggio: Velocità ed Efficienza

Il riscaldamento è diretto, rapido e inizia nel momento in cui viene accesa l'alimentazione. L'energia viene trasferita direttamente al metallo con alta efficienza, minimizzando il calore disperso e creando un ambiente di lavoro più confortevole.

Limitazione: Solo Materiali Conduttivi

L'intero principio si basa sull'induzione di corrente nella carica. Pertanto, i forni a induzione possono essere utilizzati solo per riscaldare materiali elettricamente conduttivi. Sono inefficaci per fondere vetri, plastiche o altri isolanti.

Considerazione: Costo Capitale e Complessità

La sofisticata elettronica di potenza, i sistemi di controllo e l'infrastruttura di raffreddamento ad acqua rendono i forni a induzione un investimento di capitale più significativo rispetto alle alternative più semplici alimentate a combustibile.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tipo specifico di forno a induzione che utilizzeresti è dettato interamente dai requisiti finali del materiale.

- Se il tuo obiettivo principale è creare superleghe ad alte prestazioni e ultra-pure per applicazioni critiche: Un Forno a Induzione Sotto Vuoto (VIM) è la scelta essenziale per prevenire l'ossidazione e rimuovere i gas disciolti.

- Se il tuo obiettivo principale è fondere un'ampia varietà di metalli e leghe da uno stato solido: Il forno a induzione senza nucleo standard offre la massima versatilità per lavori di fonderia e metallurgia generici.

- Se il tuo obiettivo principale è mantenere grandi volumi di metallo fuso in modo efficiente a una temperatura specifica: Un forno a canale offre un'eccellente efficienza termica per il funzionamento continuo in applicazioni come la pressofusione o le grandi fonderie.

Comprendere questo principio di riscaldamento interno e senza contatto è la chiave per apprezzare perché i forni a induzione sono centrali nella metallurgia moderna e di alta precisione.

Tabella Riassuntiva:

| Caratteristica | Forno Senza Nucleo | Forno a Canale | Forno a Induzione Sotto Vuoto (VIM) |

|---|---|---|---|

| Uso Primario | Fusione da stato solido | Mantenimento di metallo fuso | Produzione di leghe ultra-pure |

| Vantaggio Chiave | Versatilità per vari metalli | Alta efficienza termica | Previene l'ossidazione, rimuove i gas |

| Ideale Per | Lavori di fonderia generici | Operazioni continue (es. pressofusione) | Superleghe aerospaziali, mediche |

Pronto a raggiungere una precisione e una purezza di fusione ineguagliabili? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni a induzione su misura per le esigenze uniche del tuo laboratorio. Che tu richieda la versatilità di un Forno Senza Nucleo, l'efficienza di un Forno a Canale o l'ambiente ultra-pulito di un Forno a Induzione Sotto Vuoto, le nostre profonde capacità di personalizzazione assicurano che i tuoi specifici obiettivi sperimentali e di produzione siano soddisfatti. Contatta i nostri esperti oggi per discutere come la nostra tecnologia a induzione può trasformare i tuoi processi metallurgici!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i vantaggi della pressatura a caldo? Raggiungere la massima densità e proprietà dei materiali superiori

- Come viene utilizzata l'attrezzatura per la Pressatura a Caldo Sottovuoto (VHP) nella Ricerca e Sviluppo (R&S)? Innovare con Materiali ad Alta Purezza

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori

- Qual è il processo di pressatura a caldo sottovuoto? Ottenere materiali ultra-densi e di elevata purezza