Al suo interno, un sistema a induzione è composto da tre componenti elettronici principali. Questi sono un alimentatore CA ad alta frequenza, una bobina a induzione (o testa di lavoro) e un condensatore risonante. Insieme, formano un circuito sintonizzato che genera un campo magnetico alternato potente utilizzato per riscaldare un pezzo conduttivo senza contatto diretto.

Un sistema a induzione è più di un semplice elenco di parti; è un circuito sintonizzato con precisione progettato per generare un campo magnetico potente e ad alta frequenza. La chiave è capire che ogni componente lavora in concerto per indurre correnti elettriche direttamente all'interno del materiale bersaglio, trasformando il materiale stesso nella fonte di calore.

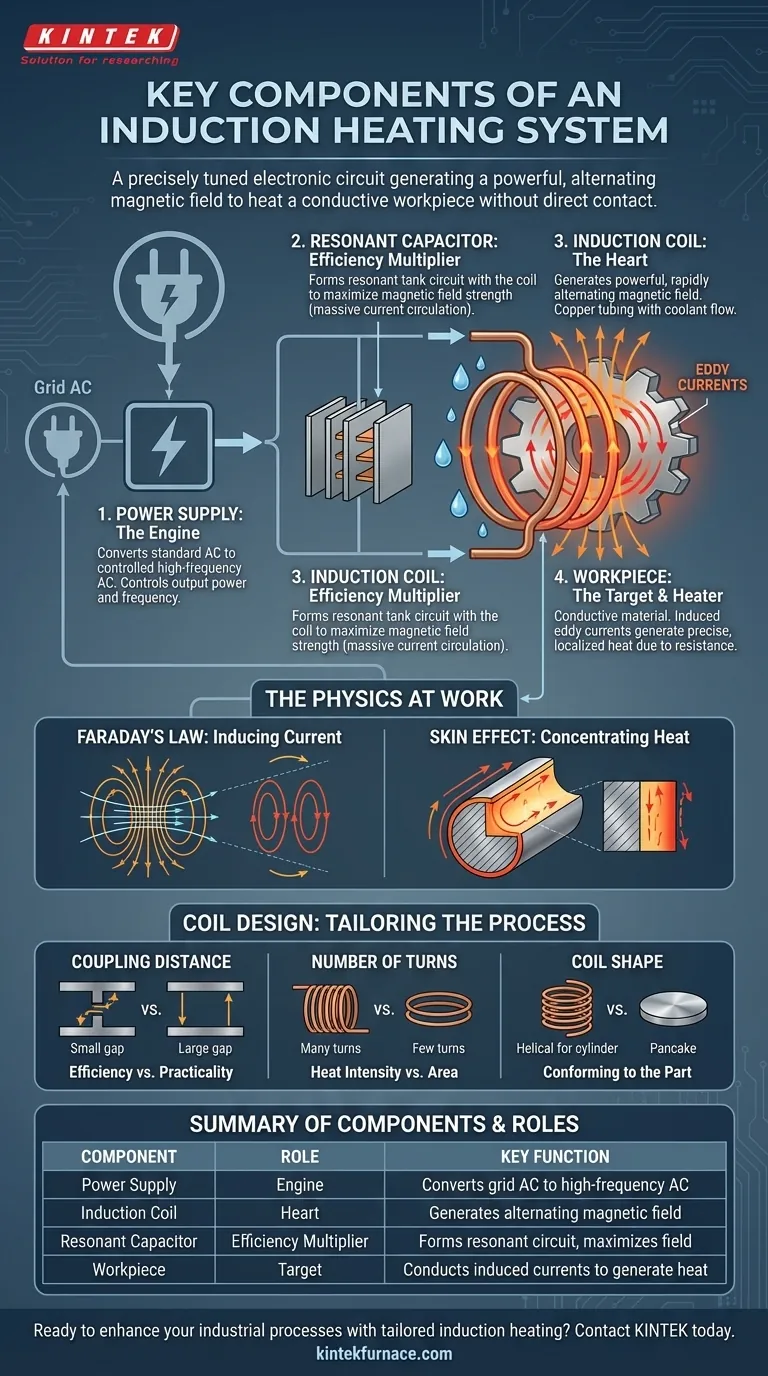

I Componenti Fondamentali e i Loro Ruoli

Ogni parte del sistema ha una funzione distinta e critica. L'efficienza e l'efficacia del processo di riscaldamento dipendono dal perfetto funzionamento armonico di questi componenti.

L'Alimentatore: Il Motore del Sistema

L'alimentatore è il punto di partenza. Prende la corrente alternata standard dalla rete e la converte in una corrente alternata ad alta frequenza.

Questo non è un semplice trasformatore. È un dispositivo elettronico sofisticato che consente agli operatori di controllare la potenza e la frequenza di uscita, che sono variabili critiche nel processo di riscaldamento.

La Bobina a Induzione (Testa di Lavoro): Il Cuore del Processo

La bobina a induzione è forse il componente più riconoscibile. È tipicamente realizzata in tubo di rame, attraverso il quale scorre un refrigerante (di solito acqua) per evitare che la bobina stessa si surriscaldi.

Quando la corrente ad alta frequenza proveniente dall'alimentatore scorre attraverso questa bobina, genera un campo magnetico potente e rapidamente alternato nello spazio all'interno e attorno ad essa. Il design di questa bobina è fondamentale per il successo dell'applicazione.

Il Condensatore Risonante: Il Moltiplicatore di Efficienza

Il condensatore lavora in parallelo con la bobina a induzione per creare un circuito a tank risonante. Pensala come spingere un bambino sull'altalena; se spingi al momento giusto (la frequenza di risonanza), un piccolo sforzo si traduce in una grande oscillazione.

Allo stesso modo, il circuito risonante consente a una quantità enorme di corrente di circolare tra il condensatore e la bobina. Ciò massimizza la forza del campo magnetico per una data uscita dall'alimentatore, rendendo l'intero sistema altamente efficiente.

Il Pezzo in Lavorazione: Il Bersaglio e il Riscaldatore

Sebbene non sia un componente del sistema in sé, il pezzo in lavorazione è una parte critica del processo elettrico. Quando il pezzo conduttivo viene posizionato all'interno del campo magnetico della bobina, il campo induce correnti elettriche al suo interno.

Queste correnti indotte, note come correnti parassite (eddy currents), scorrono contro la resistenza elettrica del materiale, generando calore preciso e localizzato. Il pezzo in lavorazione diventa efficacemente il proprio elemento riscaldante.

La Fisica che lo Fa Funzionare

Due principi fondamentali della fisica governano il modo in cui questi componenti funzionano insieme per produrre calore.

Legge di Faraday: Indurre la Corrente

La Legge di Induzione di Faraday afferma che un campo magnetico variabile indurrà una corrente elettrica in un conduttore posto al suo interno. La bobina a induzione crea questo campo in rapida variazione e il pezzo in lavorazione è il conduttore in cui vengono generate le correnti parassite.

L'Effetto Pelle: Concentrare il Calore

L'Effetto Pelle è un fenomeno per cui le correnti CA ad alta frequenza tendono a fluire sulla superficie esterna di un conduttore. Nel riscaldamento a induzione, questo è un grande vantaggio.

Utilizzando alte frequenze, le correnti parassite che generano calore si concentrano in un sottile strato sulla superficie del pezzo in lavorazione. Ciò consente un riscaldamento superficiale estremamente rapido e controllato, ideale per applicazioni come la tempra superficiale di ingranaggi o altre parti metalliche.

Comprendere i Compromessi: Progettazione della Bobina

La progettazione della bobina a induzione è il fattore più importante per adattare il processo a una parte specifica. Comporta compromessi critici che influiscono sull'efficienza e sul risultato finale.

Distanza di Accoppiamento: Efficienza vs. Praticità

La "distanza di accoppiamento" è lo spazio tra la bobina e il pezzo in lavorazione. Una distanza minore si traduce in un campo magnetico più forte e un trasferimento di energia più efficiente.

Tuttavia, la bobina non deve toccare il pezzo in lavorazione e deve esserci spazio sufficiente per posizionare e rimuovere la parte. L'obiettivo è sempre quello di rendere questa distanza la più piccola possibile in pratica.

Numero di Spire: Intensità del Calore vs. Area

Il numero di spire nella bobina influisce sulla concentrazione del campo magnetico. Più spire in una data area produrranno generalmente un effetto di riscaldamento più intenso su una banda più piccola.

Meno spire, più distanziate, riscalderanno un'area superficiale più ampia ma con minore intensità. La scelta dipende interamente dal modello di riscaldamento desiderato per la parte.

Forma della Bobina: Adattarsi alla Parte

Affinché il riscaldamento sia uniforme, il campo magnetico deve essere applicato uniformemente alla superficie bersaglio. Ciò significa che la bobina deve essere sagomata per adattarsi alla geometria del pezzo in lavorazione. Una parte cilindrica semplice utilizza una bobina elicoidale, mentre una superficie piana potrebbe richiedere una bobina piatta in stile "pancake".

Fare la Scelta Giusta per il Tuo Obiettivo

L'obiettivo specifico della tua applicazione determinerà su quali aspetti del sistema devi concentrarti.

- Se la tua attenzione principale è l'efficienza del processo: Concentrati sul circuito risonante e sul raggiungimento di un accoppiamento stretto della bobina per massimizzare il trasferimento di energia nella parte.

- Se la tua attenzione principale è un modello di calore preciso: La progettazione della bobina a induzione — la sua forma, dimensione e numero di spire — è la tua variabile più critica.

- Se la tua attenzione principale è la tempra superficiale rapida: Devi sfruttare le alte frequenze per sfruttare appieno l'Effetto Pelle, che concentra il calore sullo strato esterno del pezzo in lavorazione.

Comprendere questi componenti e la loro interazione ti consente di andare oltre il semplice utilizzo di un sistema a induzione per padroneggiare veramente il processo per la tua applicazione specifica.

Tabella Riassuntiva:

| Componente | Ruolo | Funzione Chiave |

|---|---|---|

| Alimentatore | Motore | Converte la CA di rete in CA ad alta frequenza per un riscaldamento controllato |

| Bobina a Induzione | Cuore | Genera un campo magnetico alternato per indurre correnti parassite |

| Condensatore Risonante | Moltiplicatore di Efficienza | Forma un circuito risonante per massimizzare la forza del campo magnetico |

| Pezzo in Lavorazione | Bersaglio | Conduce le correnti indotte per generare calore localizzato |

Pronto a migliorare i tuoi processi industriali con il riscaldamento a induzione personalizzato? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i sistemi a induzione. La nostra linea di prodotti — che comprende forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD — è supportata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali e produttive uniche. Contattaci oggi per discutere come possiamo ottimizzare le tue applicazioni di riscaldamento per la massima efficienza e precisione!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è il principio di funzionamento di un forno a induzione per la fusione dell'oro? Scopri una fusione veloce e pulita per i metalli preziosi

- Come si confronta un forno a induzione con un forno a resistenza nella produzione di polvere di magnesio ultrafine? Ottieni una resa 20 volte superiore

- Quali altre applicazioni, oltre alla fusione, possono essere eseguite dai sistemi di riscaldamento a induzione? Sblocca la precisione nella giunzione, nel trattamento termico e altro ancora

- Qual è il ruolo di un forno a induzione sottovuoto nella preparazione dell'acciaio al cromo? Garantire purezza e controllo della composizione

- In che modo la fusione a induzione sotto vuoto migliora il controllo degli elementi attivi? Ottieni una chimica della lega precisa con VIM

- Qual è la funzione principale di un forno ad arco sotto vuoto nella preparazione delle leghe Ti-6Al-4V e Ti-6Al-7Nb?

- Perché è necessaria la purga con gas argon ad alta purezza durante la fusione di leghe ad alta entropia? Garantire l'integrità della lega

- Quale ruolo svolge un forno a induzione sottovuoto nella fusione degli acciai legati Fe-C-Mn-Si? Garantire purezza e precisione