I forni a induzione IGBT sono strumenti fondamentali utilizzati in un ampio spettro di processi metallurgici moderni. Le loro applicazioni principali includono la fusione ad alta purezza di metalli sia ferrosi che non ferrosi, la creazione di leghe specializzate, la raffinazione di metalli preziosi come oro e argento e il riciclo efficiente di rottami metallici.

La ragione principale per cui i forni a induzione IGBT sono così ampiamente adottati è il loro metodo di riscaldamento senza contatto. Utilizzando campi elettromagnetici per generare calore direttamente all'interno del metallo stesso, forniscono un livello di velocità, purezza e controllo della temperatura che i forni tradizionali a combustione non possono eguagliare.

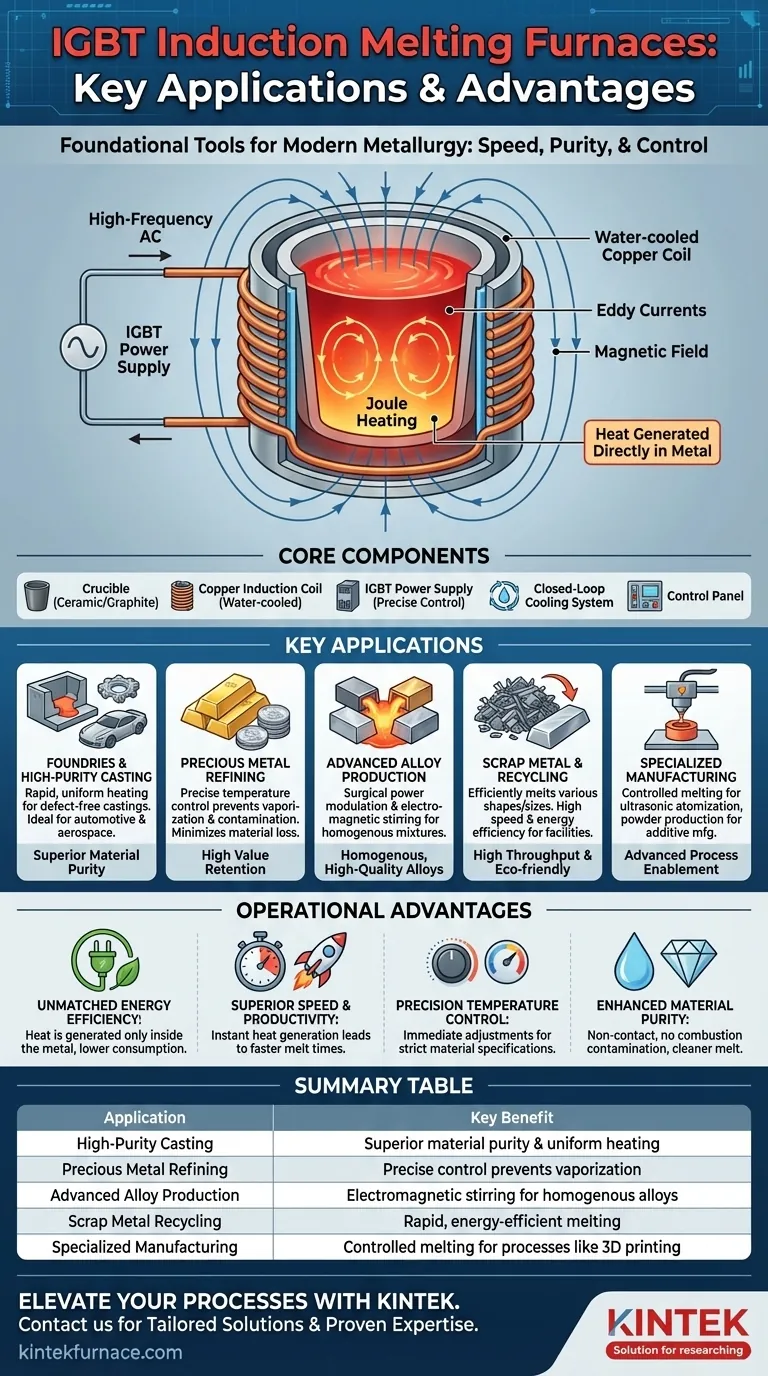

Come funziona la fusione a induzione: il principio fondamentale

Per comprenderne le applicazioni, è necessario prima capire come funziona la tecnologia. Il processo è elegante nella sua semplicità ed efficacia, basandosi sulla fisica fondamentale piuttosto che sulla combustione.

Il ruolo dell'induzione elettromagnetica

Un alimentatore IGBT invia una corrente alternata (AC) ad alta frequenza attraverso una bobina di rame raffreddata ad acqua. Questo genera un campo magnetico potente e rapidamente variabile attorno e all'interno del crogiolo del forno.

Quando un materiale conduttivo (come il metallo) viene posto all'interno di questo campo, le forze magnetiche inducono correnti elettriche al suo interno, note come correnti parassite (eddy currents). La resistenza naturale del metallo a queste correnti genera un calore intenso e preciso attraverso un processo chiamato riscaldamento Joule, facendolo fondere dall'interno verso l'esterno.

L'importanza del riscaldamento senza contatto

Poiché il calore viene generato direttamente all'interno della carica metallica, non vi è alcun contatto fisico con un elemento riscaldante o una fiamma. Questo è un vantaggio critico, poiché elimina completamente la contaminazione da sottoprodotti della combustione, garantendo un livello di purezza del materiale molto più elevato nel prodotto finale.

Componenti chiave di un sistema moderno

Un tipico forno a induzione IGBT è costituito da alcuni componenti principali che lavorano in concerto:

- Un crogiolo (spesso in ceramica o grafite) per contenere il metallo fuso.

- La bobina a induzione in rame raffreddata ad acqua che genera il campo magnetico.

- Un alimentatore IGBT che converte l'elettricità di rete nell'AC ad alta frequenza necessaria.

- Un sistema di raffreddamento a circuito chiuso per gestire il calore generato nelle bobine.

- Un pannello di controllo per la regolazione precisa della potenza, della temperatura e del tempo di fusione.

Una panoramica delle applicazioni chiave

I vantaggi unici del riscaldamento a induzione lo rendono la scelta superiore per le industrie in cui qualità, velocità e controllo sono fondamentali.

Fonderie e colata ad alta purezza

Sia per i metalli ferrosi (ferro, acciaio) che per quelli non ferrosi (alluminio, rame), i forni a induzione forniscono un riscaldamento rapido e uniforme. Ciò assicura che l'intera massa fusa raggiunga una temperatura costante, fondamentale per produrre fusioni di alta qualità e prive di difetti nelle industrie automobilistica e aerospaziale.

Raffinazione dei metalli preziosi

Nella lavorazione di oro, argento e platino, anche una minima perdita di materiale o contaminazione è costosa. I forni a induzione offrono il controllo preciso della temperatura necessario per prevenire il surriscaldamento e la vaporizzazione. Il processo senza contatto garantisce la purezza e il valore del prodotto finale.

Produzione di leghe avanzate

La creazione di leghe specializzate richiede rapporti esatti e profili di temperatura specifici. La modulazione precisa della potenza di un alimentatore IGBT consente ai metallurgisti di controllare la fusione con precisione chirurgica. L'azione di agitazione elettromagnetica intrinseca all'interno della massa fusa promuove inoltre una miscela più omogenea, risultando in una lega di qualità superiore.

Rottami metallici e riciclo

I forni a induzione possono fondere in modo efficiente rottami metallici di varie dimensioni e forme. La loro elevata velocità ed efficienza energetica li rende una scelta economicamente ed ecologicamente valida per gli impianti di riciclo, trasformando i materiali di scarto in materie prime preziose.

Processi di produzione specializzati

La precisione della tecnologia ha aperto le porte ad applicazioni avanzate. Ciò include processi come l'atomizzazione a ultrasuoni, in cui un flusso controllato di metallo fuso viene utilizzato per creare polveri metalliche fini essenziali per la produzione additiva (stampa 3D) e i rivestimenti a spruzzo termico.

Comprendere i vantaggi operativi

L'adozione dei forni a induzione IGBT è guidata da diversi vantaggi chiari e misurabili rispetto alle tecnologie più datate.

Efficienza energetica senza pari

A differenza dei forni a combustibile che perdono calore significativo nell'ambiente circostante, i forni a induzione generano calore solo dove è necessario: all'interno del metallo. Ciò si traduce in un consumo energetico drasticamente inferiore e in un ambiente di lavoro più fresco e sicuro.

Velocità e produttività superiori

La capacità di generare calore istantaneamente all'interno della carica porta a tempi di fusione significativamente più rapidi rispetto ai metodi convenzionali. Per una fonderia o un impianto di riciclo, questo si traduce direttamente in una maggiore produttività per turno.

Controllo preciso della temperatura

L'alimentatore IGBT a stato solido consente regolazioni immediate e precise della potenza in uscita. Ciò conferisce agli operatori un controllo senza precedenti sul processo di fusione, essenziale per soddisfare le specifiche rigorose dei materiali e delle leghe avanzate.

Purezza del materiale migliorata

Eliminando la combustione, si elimina una fonte primaria di contaminazione. La massa fusa risultante è più pulita, con meno impurità e ossidi. Ciò porta a migliori proprietà meccaniche nel prodotto fuso finale e a una minore necessità di raffinazione per i metalli preziosi.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a induzione IGBT dovrebbe essere allineata con le tue priorità operative specifiche.

- Se la tua priorità principale è la purezza e il valore del materiale: L'induzione è la scelta definitiva per i metalli preziosi, le leghe di grado medico e i componenti aerospaziali dove la contaminazione è inaccettabile.

- Se la tua priorità principale è il volume di produzione e la velocità: I cicli di fusione rapidi dei forni a induzione sono ideali per le fonderie ad alto rendimento e le operazioni di riciclo che cercano di massimizzare l'output.

- Se la tua priorità principale è la creazione di materiali specializzati: Il controllo preciso della temperatura offerto dai sistemi IGBT è essenziale per la ricerca e lo sviluppo e la produzione di leghe avanzate con proprietà specifiche.

In definitiva, l'adozione della tecnologia a induzione IGBT è una decisione strategica per dare priorità al controllo, alla qualità e all'efficienza nei tuoi processi metallurgici.

Tabella riassuntiva:

| Applicazione | Vantaggio chiave |

|---|---|

| Colata ad alta purezza | Purezza del materiale superiore e riscaldamento uniforme per fusioni prive di difetti |

| Raffinazione dei metalli preziosi | Il controllo preciso della temperatura previene la vaporizzazione e la contaminazione |

| Produzione di leghe avanzate | L'agitazione elettromagnetica assicura leghe omogenee e di alta qualità |

| Riciclo di rottami metallici | Fusione rapida ed efficiente dal punto di vista energetico per un alto rendimento |

| Produzione specializzata | Fusione controllata per processi come l'atomizzazione a ultrasuoni e la stampa 3D |

Pronto a elevare i tuoi processi metallurgici con precisione ed efficienza?

In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. I nostri forni a induzione IGBT per la fusione sono progettati per soddisfare le esigenze più esigenti di fonderie, raffinerie di metalli preziosi, produttori di leghe e impianti di riciclo.

Offriamo:

- Soluzioni su misura: Forti capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze operative uniche.

- Competenza comprovata: Competenza in forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera controllata, e sistemi CVD/PECVD.

- Supporto senza pari: Supporto end-to-end dall'installazione alla manutenzione.

Contattaci oggi stesso per discutere come i nostri forni a induzione IGBT possono migliorare la tua produttività, purezza e redditività.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche