In sostanza, il riscaldamento a induzione è un processo altamente versatile che funziona su qualsiasi materiale in grado di condurre elettricità. Questo include una vasta gamma di metalli come acciaio, rame, alluminio e ottone, nonché semiconduttori come il silicio. La tecnologia è efficace anche su liquidi conduttivi, come metalli fusi, e persino su alcuni gas, come il plasma.

Il fattore determinante per il riscaldamento a induzione non è il tipo di materiale, ma la sua proprietà fisica di conduttività elettrica. Se un materiale può sostenere una corrente elettrica, può essere riscaldato direttamente per induzione.

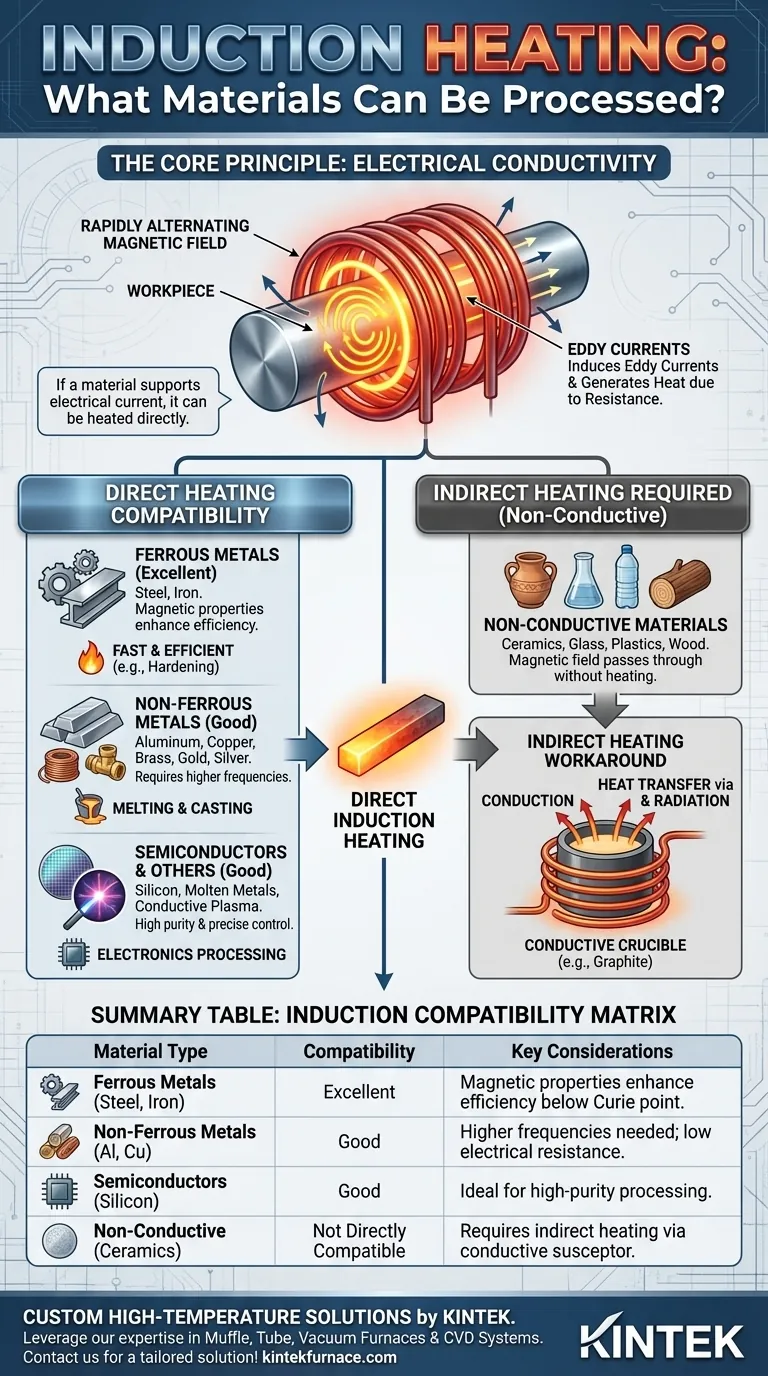

Il Principio Fondamentale: Conduttività Elettrica

Per capire quali materiali sono compatibili, dobbiamo prima capire come funziona il processo. La tecnologia si basa su due principi fondamentali della fisica: l'induzione elettromagnetica e il riscaldamento Joule.

Come l'Induzione Genera Calore

Un riscaldatore a induzione utilizza una bobina per generare un campo magnetico potente e rapidamente alternato. Quando un materiale elettricamente conduttivo (il "pezzo") viene posto all'interno di questo campo, esso induce piccole correnti elettriche circolari all'interno del materiale. Queste sono note come correnti parassite.

Il materiale ha una resistenza naturale al flusso di queste correnti parassite. Questa resistenza crea attrito e genera calore preciso e localizzato all'interno del pezzo stesso, senza alcun contatto diretto o fiamma libera.

Perché la Conduttività è il Fattore Decisivo

Un materiale deve essere conduttivo per consentire la formazione di correnti parassite. Senza conduttività, il campo magnetico attraversa il materiale senza alcun effetto, e non viene generato calore.

Questo è il motivo per cui i metalli sono i candidati principali per il riscaldamento a induzione. I loro elettroni liberi rispondono prontamente al campo magnetico, creando le forti correnti parassite necessarie per un riscaldamento efficiente.

Una Panoramica dei Materiali Compatibili

Sebbene la conduttività sia il prerequisito, materiali diversi rispondono in modo diverso all'induzione, richiedendo aggiustamenti alla frequenza e alla potenza del sistema.

Metalli Ferrosi (Ferro, Acciaio)

I metalli ferrosi sono ideali per il riscaldamento a induzione. Oltre alla loro buona conduttività elettrica, le loro proprietà magnetiche creano un effetto di riscaldamento aggiuntivo a temperature più basse (sotto il punto di Curie), rendendo il processo eccezionalmente veloce ed efficiente. Questo è il motivo per cui l'induzione è dominante in applicazioni come la tempra di componenti in acciaio.

Metalli Non Ferrosi (Alluminio, Rame, Ottone)

I metalli non ferrosi sono eccellenti conduttori. Tuttavia, la loro bassissima resistenza elettrica significa che possono essere più difficili da riscaldare in modo efficiente rispetto all'acciaio.

Riscaldare efficacemente questi materiali spesso richiede frequenze più elevate per concentrare le correnti parassite vicino alla superficie. Nonostante ciò, l'induzione è ampiamente utilizzata per la fusione e la colata di alluminio, rame e metalli preziosi come oro e argento.

Semiconduttori e Altri Conduttori

La versatilità dell'induzione si estende oltre i metalli comuni. È uno strumento critico per la lavorazione di semiconduttori come il silicio nell'industria elettronica, dove la purezza e il controllo preciso sono fondamentali.

Inoltre, il principio si applica a qualsiasi stato conduttivo della materia, inclusi i metalli fusi in un forno di mantenimento o persino gas specifici che possono essere trasformati in un plasma conduttivo.

Comprendere la Limitazione Chiave

La forza primaria del riscaldamento a induzione – la sua dipendenza dalla conduttività – è anche la sua principale limitazione.

La Sfida con i Materiali Non Conduttivi

I materiali che sono isolanti elettrici non possono essere riscaldati direttamente per induzione. Questo include la maggior parte delle ceramiche, vetro, plastica, legno e tessuti. Il campo magnetico li attraverserà senza indurre alcuna corrente di riscaldamento.

Riscaldamento Indiretto: Una Soluzione Comune

Quando un materiale non conduttivo deve essere riscaldato in un sistema a induzione, la soluzione è il riscaldamento indiretto.

Ciò comporta il posizionamento del materiale non conduttivo all'interno di un recipiente conduttivo, come un crogiolo di grafite. La bobina di induzione riscalda il crogiolo, che poi trasferisce il suo calore al materiale all'interno tramite conduzione e irraggiamento. Ciò consente di sfruttare la velocità e il controllo dell'induzione anche per materiali non conduttivi.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del materiale determina il tuo approccio all'utilizzo della tecnologia a induzione.

- Se il tuo obiettivo principale è la tempra, il rinvenimento o la forgiatura di metalli: L'induzione offre velocità e controllo ineguagliabili per il riscaldamento diretto di acciaio, ferro e altre leghe.

- Se il tuo obiettivo principale è la fusione di metalli non ferrosi o preziosi: L'induzione è un metodo pulito ed efficiente, ma il tuo sistema deve essere opportunamente tarato per l'alta conduttività di materiali come rame, alluminio o oro.

- Se il tuo obiettivo principale è la lavorazione di materiali non conduttivi come ceramiche o vetro: Non puoi riscaldare il materiale direttamente e devi prevedere un riscaldamento indiretto utilizzando un suscettore o un crogiolo conduttivo.

In definitiva, padroneggiare il riscaldamento a induzione si riduce a comprendere che la conduttività è la chiave che sblocca questa potente tecnologia senza contatto.

Tabella Riepilogativa:

| Tipo di Materiale | Compatibilità con il Riscaldamento a Induzione | Considerazioni Chiave |

|---|---|---|

| Metalli Ferrosi (es. Acciaio, Ferro) | Eccellente | Le proprietà magnetiche migliorano l'efficienza del riscaldamento al di sotto del punto di Curie. |

| Metalli Non Ferrosi (es. Alluminio, Rame, Ottone) | Buona | Richiede frequenze più elevate a causa della bassa resistenza elettrica. |

| Semiconduttori (es. Silicio) | Buona | Ideale per la lavorazione ad alta purezza nell'elettronica. |

| Materiali Non Conduttivi (es. Ceramiche, Vetro, Plastiche) | Non Direttamente Compatibile | Richiede riscaldamento indiretto tramite un suscettore conduttivo (es. crogiolo di grafite). |

Hai bisogno di una soluzione personalizzata per alte temperature per i tuoi materiali?

Che tu stia temprando acciaio, fondendo metalli preziosi o lavorando materiali non conduttivi con riscaldamento indiretto, i sistemi di forni avanzati di KINTEK offrono la precisione e l'affidabilità di cui hai bisogno. La nostra esperienza nella lavorazione ad alta temperatura, combinata con la nostra forte R&S e le capacità di produzione interna, ti garantisce una soluzione su misura per le tue esigenze uniche.

La nostra linea di prodotti include:

- Forni a muffola: Ideali per il riscaldamento uniforme di metalli e ceramiche.

- Forni a tubo: Perfetti per la lavorazione in atmosfera controllata di semiconduttori.

- Forni a vuoto e ad atmosfera: Essenziali per materiali sensibili all'ossidazione.

- Sistemi CVD/PECVD: Per la deposizione avanzata di film sottili su substrati conduttivi.

Sfrutta la nostra profonda capacità di personalizzazione per ottimizzare il tuo riscaldamento a induzione o i processi termici alternativi. Contattaci oggi stesso per discutere il tuo progetto e ottenere una soluzione su misura!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il ruolo primario di un forno a muffola nel processo di ricottura delle leghe AlCrTiVNbx? Migliorare la resistenza della lega

- Qual è l'uso principale di un forno a muffola nell'assemblaggio di sensori di gas resistivi riscaldati lateralmente? Guida esperta alla ricottura

- Quale ruolo svolge un forno a muffola nella conversione di S-1@TiO2? Ottenere la calcinazione di precisione delle nanostrutture sferiche

- Quale ruolo svolge una muffola nell'analisi dei residui di combustione? Ottimizza la tua analisi del carbone composito

- In che modo un forno a muffola contribuisce al biochar modificato con caolino? Ottimizzazione della pirolisi e dell'integrazione minerale