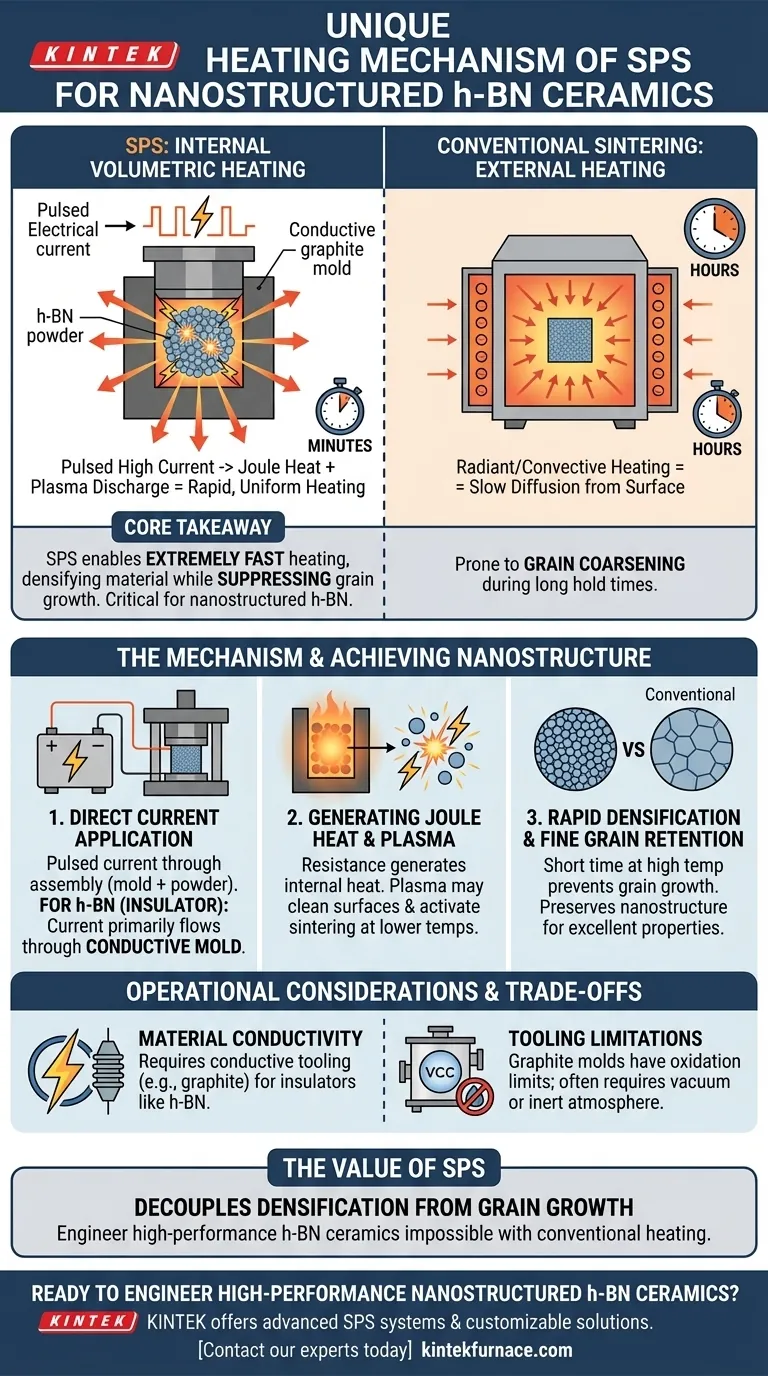

La caratteristica unica del meccanismo di riscaldamento nella Sinterizzazione a Plasma di Scintilla (SPS) è l'applicazione di una corrente impulsata ad alta intensità direttamente attraverso uno stampo conduttivo o la polvere stessa. Questo processo genera calore volumetrico interno tramite riscaldamento Joule e potenziali scariche di plasma tra le particelle, distinguendosi dal riscaldamento radiante o convettivo utilizzato nei forni convenzionali.

Concetto chiave La sinterizzazione convenzionale riscalda i materiali dall'esterno verso l'interno, portando spesso all'ingrossamento dei grani durante lunghi tempi di mantenimento. L'SPS risolve questo problema generando calore internamente, consentendo velocità di riscaldamento estremamente elevate che densificano il materiale sopprimendo la crescita dei grani, fondamentale per mantenere l'h-BN nanostrutturato.

Il Meccanismo: Riscaldamento Volumetrico Interno

Applicazione di Corrente Diretta

A differenza dei metodi tradizionali che si basano su elementi riscaldanti esterni, l'SPS utilizza corrente impulsata ad alta intensità.

Questa corrente viene fatta passare direttamente attraverso l'assemblaggio di sinterizzazione, che tipicamente consiste nella polvere e in uno stampo conduttivo (spesso grafite).

Generazione di Calore Joule

Poiché la corrente passa attraverso l'assemblaggio, la resistenza elettrica dello stampo e della polvere genera calore Joule.

Ciò si traduce in un effetto di riscaldamento "volumetrico", in cui il materiale viene riscaldato uniformemente dall'interno anziché attendere che il calore si diffonda dalla superficie al nucleo.

Il Ruolo della Scarica di Plasma

Il meccanismo può anche comportare la generazione di scariche di plasma tra le particelle.

Questo fenomeno aiuta a pulire le superfici delle particelle e ad attivare la sinterizzazione a temperature più basse, migliorando ulteriormente l'efficienza del processo.

Ottenere Nanostruttura attraverso la Velocità

Velocità di Riscaldamento Rapide

Il vantaggio principale del riscaldamento volumetrico interno è la capacità di raggiungere velocità di riscaldamento estremamente rapide.

Il sistema può raggiungere alte temperature in pochi minuti anziché nelle ore richieste dalla sinterizzazione convenzionale.

Soppressione della Crescita dei Grani

Per le ceramiche h-BN nanostrutturate, la sfida critica è densificare il materiale senza permettere ai grani microscopici di crescere (ingrossarsi).

L'SPS affronta questo problema minimizzando il tempo in cui il materiale rimane ad alte temperature.

Conservazione dei Grani Fini

Completando il processo di sinterizzazione in breve tempo, l'SPS sopprime efficacemente la crescita dei grani.

Ciò preserva la struttura a grani fini della polvere di partenza, risultando in ceramiche con eccellenti proprietà meccaniche.

Considerazioni Operative e Compromessi

Conducibilità del Materiale

Un vincolo chiave è il requisito di conducibilità elettrica negli utensili o nel materiale.

Poiché l'h-BN è tipicamente un isolante elettrico, la corrente impulsata scorre principalmente attraverso lo stampo conduttivo per generare il calore necessario, piuttosto che attraverso la polvere stessa.

Limitazioni degli Utensili

Gli stampi conduttivi utilizzati nell'SPS (tipicamente grafite) hanno limiti di ossidazione.

Ciò spesso richiede la sinterizzazione in vuoto o atmosfera inerte, il che aggiunge complessità rispetto ai forni di sinterizzazione in aria.

Fare la Scelta Giusta per il Tuo Obiettivo

Sebbene l'SPS offra vantaggi distinti per i materiali nanostrutturati, è essenziale comprendere i tuoi requisiti specifici.

- Se il tuo obiettivo principale è mantenere la nanostruttura: Utilizza l'SPS per sfruttare le rapide velocità di riscaldamento che densificano la ceramica prima che i grani abbiano il tempo di ingrossarsi.

- Se il tuo obiettivo principale è la velocità del processo: Affidati al riscaldamento volumetrico interno dell'SPS per ridurre significativamente i tempi di ciclo rispetto alla pressatura a caldo convenzionale.

In definitiva, il valore dell'SPS risiede nella sua capacità di disaccoppiare la densificazione dalla crescita dei grani, permettendoti di ingegnerizzare ceramiche h-BN ad alte prestazioni che sono impossibili da produrre tramite riscaldamento convenzionale.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione a Plasma di Scintilla (SPS) | Sinterizzazione Convenzionale |

|---|---|---|

| Meccanismo di Riscaldamento | Riscaldamento volumetrico interno tramite corrente impulsata | Riscaldamento radiante/convettivo esterno |

| Velocità di Riscaldamento | Estremamente rapida (minuti) | Lenta (ore) |

| Controllo della Crescita dei Grani | Eccellente soppressione della crescita dei grani | Suscettibile all'ingrossamento dei grani |

| Vantaggio Principale | Disaccoppia la densificazione dalla crescita dei grani | Utensili più semplici, può sinterizzare in aria |

Pronto a Ingegnerizzare Ceramiche h-BN Nanostrutturate ad Alte Prestazioni?

I forni convenzionali faticano a densificare i materiali senza sacrificare la nanostruttura. Il riscaldamento interno unico della Sinterizzazione a Plasma di Scintilla è la chiave per ottenere una densificazione ultra-rapida sopprimendo efficacemente la crescita dei grani.

Supportata da R&S e produzione esperta, KINTEK offre sistemi SPS avanzati, oltre ai nostri forni Muffle, Tube, Rotary, Vacuum e CVD. Le nostre soluzioni sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione, permettendoti di creare materiali con proprietà impossibili.

Contatta i nostri esperti oggi stesso per discutere come un forno SPS può sbloccare il prossimo livello di prestazioni per le tue ceramiche!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come funziona un forno a vuoto? Ottieni una lavorazione termica pura e priva di contaminazioni

- Perché viene utilizzato un forno sotto vuoto per esperimenti di esposizione termica a lungo termine su leghe Nb-22.5Cr-5Si? Garantire l'integrità dei dati

- Cos'è il trattamento termico sotto vuoto? Ottenere prestazioni dei materiali superiori e superfici incontaminate

- Come funzionano i forni sottovuoto? Sblocca trattamenti termici puliti e di elevata purezza

- Qual è la costruzione di un forno a vuoto? Analisi dei sistemi principali per purezza e prestazioni

- Come vengono classificati i forni a vuoto in base al design della camera? Esplora i tipi orizzontali, verticali e a carico inferiore

- Come si crea il vuoto all'interno della camera del forno? Padroneggiare il processo per risultati privi di contaminazione

- Come fanno le apparecchiature di sinterizzazione a microonde a ottenere un riscaldamento efficiente? Sbloccare la densificazione rapida di film sottili di elettrolita BCZY