In sostanza, un forno a vuoto è classificato in base all'orientamento e al modo in cui il materiale, o "carico di lavoro", viene introdotto nella sua camera. I tre design principali sono orizzontale, verticale e a carico inferiore, ognuno adattato a diverse geometrie di pezzi, dimensioni e requisiti di processo.

La scelta tra un forno orizzontale, verticale o a carico inferiore non è una questione di preferenza, ma una decisione ingegneristica critica. Incide direttamente sulla movimentazione del materiale, sull'uniformità della lavorazione, sul rischio di distorsione dei pezzi e sull'efficienza operativa complessiva.

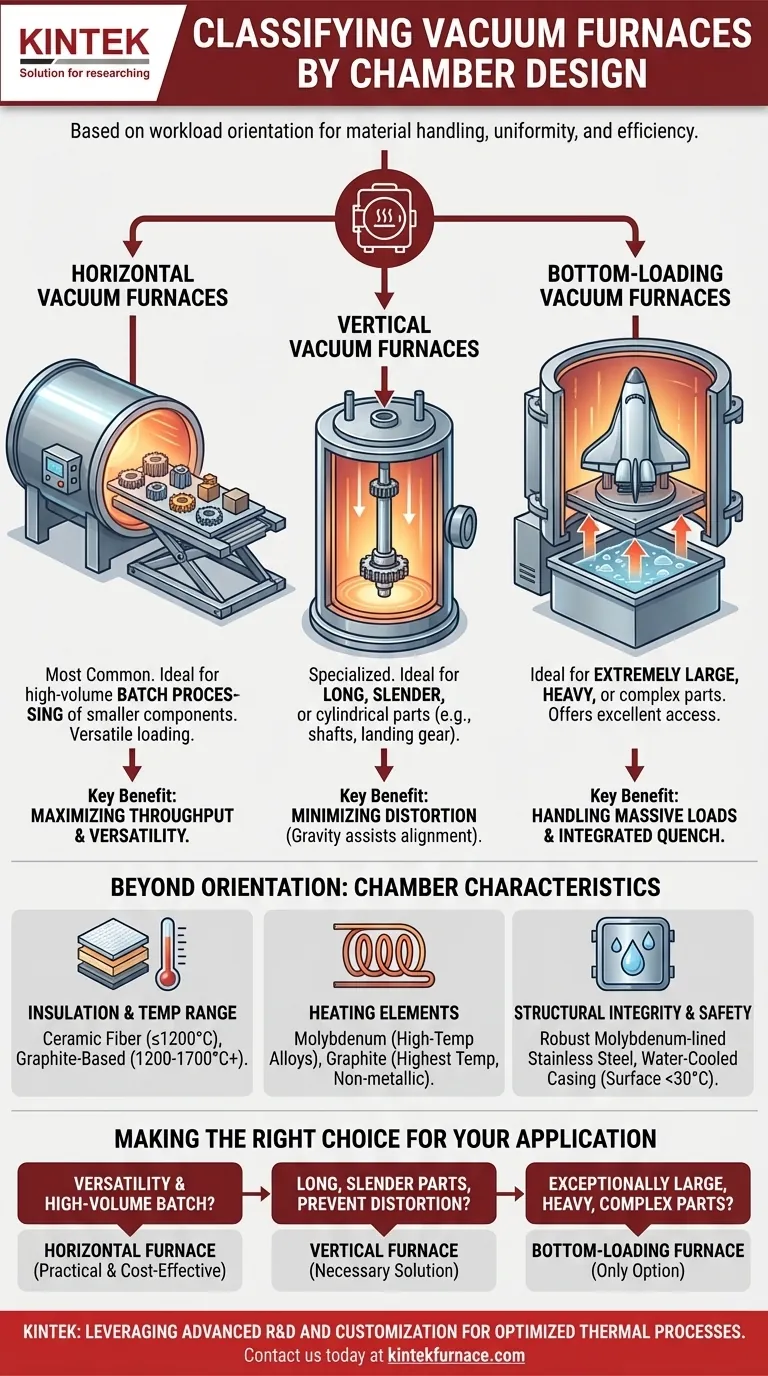

I Tre Design Fondamentali della Camera

La differenza fondamentale tra i tipi di forno è il loro orientamento di carico. Questa singola scelta progettuale ha significative conseguenze per l'intero processo di trattamento termico.

Forni a Vuoto Orizzontali

I forni orizzontali sono il design più comune, dove il carico di lavoro viene introdotto nella camera su un piano orizzontale. Il caricamento viene spesso effettuato manualmente o con un caricatore dedicato per pezzi più pesanti.

Questa configurazione è altamente versatile e ben si adatta alla lavorazione di un'ampia varietà di pezzi, specialmente in operazioni batch dove molti componenti più piccoli vengono trattati simultaneamente.

Forni a Vuoto Verticali

In un forno verticale, il carico di lavoro viene introdotto su un asse verticale, appeso dall'alto o supportato dal basso. Questo design è specializzato per specifiche geometrie di pezzi.

Il suo vantaggio principale è quello di minimizzare la distorsione e l'abbassamento in pezzi lunghi, sottili o cilindrici (come alberi o carrelli d'atterraggio) durante il ciclo di riscaldamento ad alta temperatura. La gravità agisce a favore dell'orientamento del pezzo, non contro di esso.

Forni a Vuoto a Carico Inferiore

Un forno a carico inferiore è un tipo di forno verticale in cui la base della camera viene abbassata, un carico di lavoro viene posizionato su di essa, e l'intero assemblaggio viene quindi sollevato nel corpo del forno.

Questo design è ideale per la lavorazione di componenti estremamente grandi, pesanti o di forma complessa, come strutture aerospaziali o grandi stampi. Offre un eccellente accesso per il caricamento ed è spesso integrato con una vasca di tempra direttamente sotto per un raffreddamento rapido e uniforme.

Oltre l'Orientamento: Altre Caratteristiche Fondamentali della Camera

Mentre l'orientamento è la classificazione primaria, la costruzione interna della camera è altrettanto critica per la sua funzione.

Isolamento e Intervallo di Temperatura

L'isolamento della camera determina la sua massima temperatura operativa e l'efficienza energetica. La fibra ceramica è comune per temperature più basse (fino a 1200°C), mentre l'isolamento a base di grafite è richiesto per applicazioni a media (1200-1600°C) e alta temperatura (oltre 1700°C).

Selezione dell'Elemento Riscaldante

I forni sono quasi esclusivamente riscaldati elettricamente. La scelta del materiale dell'elemento riscaldante dipende dalla temperatura richiesta e dall'atmosfera operativa.

Gli elementi sono tipicamente realizzati con leghe metalliche ad alta temperatura come il molibdeno o materiali non metallici come la grafite. La grafite è preferita per le temperature più alte ma potrebbe non essere adatta a tutti i processi.

Integrità Strutturale e Sicurezza

Per resistere all'immensa differenza di pressione e all'elevato calore interno, le camere sono costruite con strutture robuste, spesso utilizzando acciaio inossidabile rivestito in molibdeno. L'involucro esterno è tipicamente raffreddato ad acqua per mantenere la temperatura superficiale sicura per gli operatori, di solito sotto i 30°C.

Comprendere i Compromessi

La scelta di un design del forno richiede un bilanciamento delle esigenze del pezzo, del processo e dell'operazione.

Geometria del Pezzo vs. Rischio di Distorsione

Per pezzi soggetti a flessione o abbassamento ad alte temperature, un forno verticale offre un netto vantaggio rispetto a un design orizzontale. La forza di gravità è allineata con l'asse più forte del pezzo, preservandone la geometria.

Produttività vs. Dimensione del Pezzo

I forni orizzontali eccellono nella lavorazione in batch ad alto volume di componenti più piccoli, massimizzando la produttività. Al contrario, i forni a carico inferiore sono costruiti per la capacità, gestendo singoli pezzi massicci che sarebbero impossibili da caricare altrimenti.

Integrazione del Processo

Il design del forno può influire direttamente sui passaggi successivi del processo. I forni a carico inferiore offrono il percorso più rapido per una tempra liquida, poiché il carico può essere abbassato direttamente in una vasca posizionata sotto, garantendo un raffreddamento rapido e uniforme, critico per ottenere specifiche proprietà del materiale.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dal tuo obiettivo principale.

- Se il tuo obiettivo primario è la versatilità e la lavorazione in batch ad alto volume: Un forno orizzontale è la scelta più pratica ed economica.

- Se il tuo obiettivo primario è la lavorazione di pezzi lunghi e sottili prevenendo la distorsione: Un forno verticale è la soluzione necessaria.

- Se il tuo obiettivo primario è il trattamento di componenti eccezionalmente grandi, pesanti o complessi: Un forno a carico inferiore è l'unico design che soddisfa queste esigenze.

In definitiva, allineare il design fisico del forno con i requisiti specifici del tuo materiale e dell'obiettivo del processo è la chiave per un trattamento termico di successo.

Tabella riassuntiva:

| Design della Camera | Caratteristiche Chiave | Applicazioni Ideali |

|---|---|---|

| Orizzontale | Versatile, lavorazione in batch, caricamento manuale o con caricatore | Componenti più piccoli ad alto volume, trattamento termico generale |

| Verticale | Minimizza la distorsione, caricamento su asse verticale | Pezzi lunghi, sottili o cilindrici (es. alberi, carrelli d'atterraggio) |

| A Carico Inferiore | Gestisce pezzi grandi/pesanti, tempra integrata, facile accesso | Strutture aerospaziali, grandi stampi, componenti di forma complessa |

Fai fatica a scegliere il forno a vuoto giusto per le esigenze uniche del tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione i tuoi requisiti sperimentali, sia che tu abbia bisogno di elaborazione batch ad alto volume, trattamento senza distorsioni per pezzi sottili o la gestione di componenti massicci. Lasciaci aiutarti a ottimizzare i tuoi processi termici —contattaci oggi per una soluzione su misura!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza