La creazione di un vuoto all'interno di una camera del forno è un processo fondamentale nella scienza dei materiali e nella produzione moderna. Si ottiene prima creando un ambiente sigillato ermeticamente e poi utilizzando una potente pompa a vuoto per evacuare fisicamente l'aria e altri gas atmosferici. Questa rimozione di elementi reattivi come l'ossigeno previene reazioni chimiche indesiderate, come l'ossidazione, alle alte temperature richieste per processi come la brasatura, la sinterizzazione o il trattamento termico.

La creazione di un vuoto non riguarda solo la rimozione dell'aria; è una disciplina ingegneristica incentrata sulla costruzione di un sistema completamente isolato e controllabile. L'efficacia del vuoto dipende in egual misura dalla potenza della pompa, dall'integrità delle guarnizioni della camera e dalla durabilità della sua costruzione.

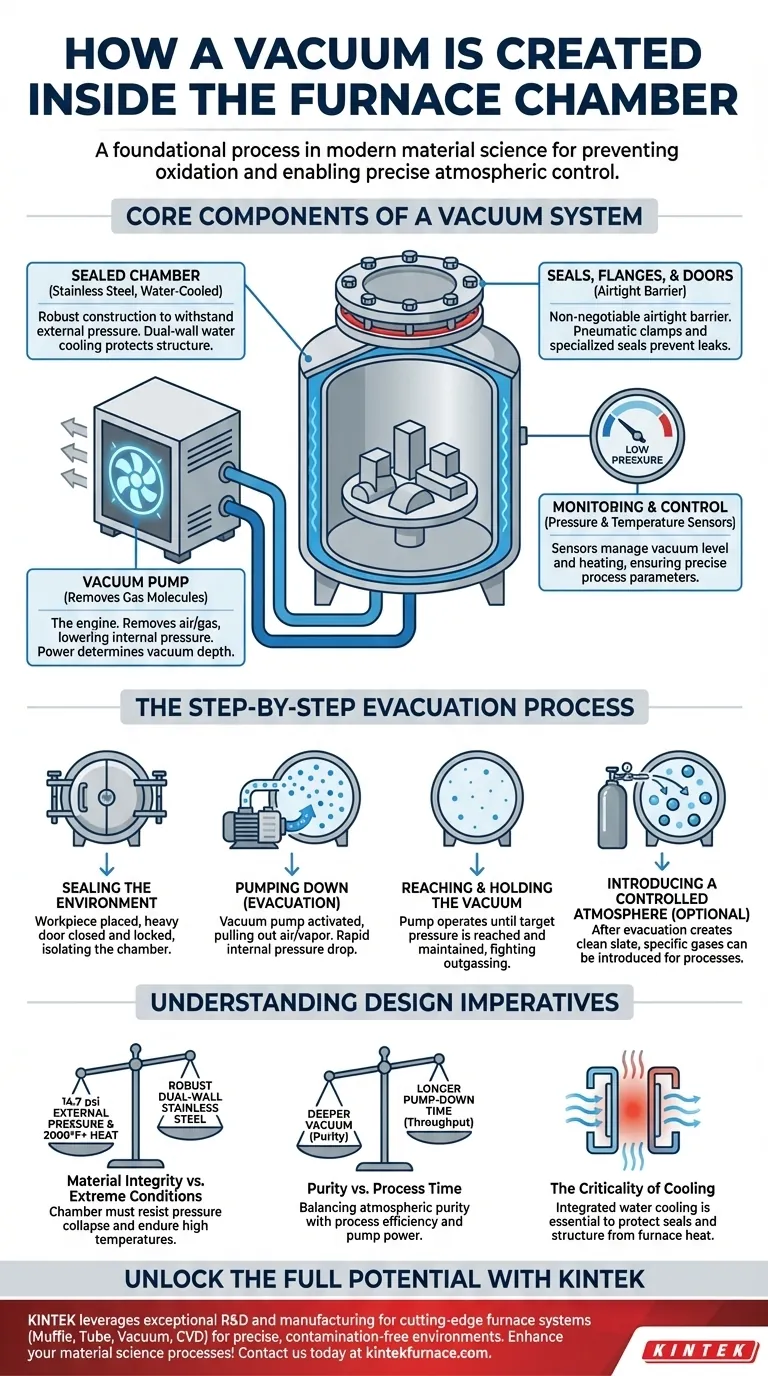

I Componenti Chiave di un Sistema a Vuoto

Un forno a vuoto è più di una semplice scatola calda; è un sistema progettato con precisione in cui ogni componente svolge un ruolo critico nella creazione e nel mantenimento di un ambiente sub-atmosferico.

La Camera Sigillata

La camera è il recipiente di contenimento principale. È tipicamente costruita con materiali robusti come l'acciaio inossidabile per resistere all'immensa pressione atmosferica esterna che agisce su di essa quando viene creato il vuoto all'interno.

Molte camere presentano un design a doppia parete, raffreddato ad acqua. Questa camicia d'acqua continua impedisce il surriscaldamento della struttura e delle sue guarnizioni critiche, assicurando che rimangano intatte ed efficaci durante l'intero processo ad alta temperatura.

La Pompa a Vuoto

Questo è il motore del sistema a vuoto. Una volta sigillata la camera, la pompa a vuoto viene attivata per rimuovere le molecole di gas, abbassando la pressione interna. Il tipo e la potenza della pompa determinano quanto in basso può scendere la pressione (la "profondità" del vuoto) e quanto rapidamente può essere raggiunta.

Guarnizioni, Flange e Porte

Una tenuta ermetica è non negoziabile. Le porte del forno sono dotate di morsetti pneumatici per impieghi gravosi e guarnizioni specializzate per creare una barriera perfetta contro l'atmosfera esterna. Tutti i punti di ingresso, come i passanti per l'alimentazione o gli ingressi del gas, sono sigillati con flange ad alta integrità per prevenire anche le perdite microscopiche.

Sistemi di Monitoraggio e Controllo

L'ambiente all'interno della camera è gestito da una serie di sensori. I manometri monitorano il livello di vuoto, mentre un sistema di controllo della temperatura gestisce gli elementi riscaldanti. Ciò consente agli operatori di garantire che i parametri di processo siano soddisfatti con precisione.

Il Processo di Evacuazione Passo Dopo Passo

La creazione del vuoto segue una sequenza chiara e logica progettata per la sicurezza e l'integrità del processo.

1. Sigillare l'Ambiente

Innanzitutto, il pezzo o il materiale viene posizionato all'interno del forno. La porta pesante, spesso raffreddata ad acqua, viene chiusa e bloccata utilizzando più morsetti. A questo punto, la camera è un sistema isolato, pronto per l'evacuazione.

2. Pompaggio (Evacuazione)

Con la camera sigillata, la pompa a vuoto viene accesa. Inizia a estrarre aria e vapore acqueo dalla camera, causando un rapido calo della pressione interna. Questa è la fase più critica per la rimozione dell'ossigeno che potrebbe contaminare il processo.

3. Raggiungere e Mantenere il Vuoto

La pompa continua a funzionare fino a quando non viene raggiunto il livello di pressione desiderato, specificato dall'esperimento o dal processo di produzione. Un sistema ben progettato manterrà questa bassa pressione, contrastando qualsiasi degassamento residuo dal pezzo o dalle pareti della camera.

4. Introduzione di un'Atmosfera Controllata (Opzionale)

Per molti processi, la creazione di un vuoto è solo il primo passo. Dopo che l'evacuazione crea una base pulita e inerte, è possibile introdurre un gas specifico. Ad esempio, idrocarburi come il propano potrebbero essere aggiunti per la carburazione, o un gas inerte come l'argon può essere utilizzato per fornire un ambiente stabile e non reattivo durante il riscaldamento.

Comprendere i Compromessi e gli Imperativi di Progettazione

La progettazione di un forno a vuoto è un equilibrio di esigenze fisiche contrastanti, dove ogni scelta ha una conseguenza.

Integrità del Materiale vs. Condizioni Estreme

Le pareti della camera devono essere abbastanza robuste da resistere al collasso sotto una pressione esterna fino a 14,7 psi (1 atm) e contemporaneamente sopportare temperature interne che possono superare i 2000°F (1100°C). Questo è il motivo per cui la costruzione in acciaio inossidabile a doppia parete, raffreddata, è lo standard del settore.

Purezza vs. Tempo di Processo

Ottenere un vuoto "più duro" (più profondo) richiede pompe più potenti e un tempo di pompaggio più lungo. Un processo deve bilanciare la necessità di purezza atmosferica con la necessità economica di produttività. Un sistema a tenuta stagna è fondamentale, poiché anche una piccola perdita può impedire al forno di raggiungere il livello di vuoto target.

La Criticità del Raffreddamento

Senza un sistema di raffreddamento integrato, il calore del forno distruggerebbe rapidamente le guarnizioni della porta e comprometterebbe l'integrità strutturale della camera. Il raffreddamento ad acqua sul corpo della camera, sulla porta e sui passanti per l'alimentazione è essenziale per proteggere le guarnizioni del vuoto e garantire prestazioni ripetibili e affidabili.

Fare la Scelta Giusta per il Tuo Obiettivo

La progettazione e il funzionamento di un sistema di forno a vuoto sono dettati dal risultato specifico che si desidera ottenere.

- Se il tuo obiettivo principale è prevenire l'ossidazione e la contaminazione: La tua priorità è l'integrità della guarnizione e la capacità della pompa di rimuovere praticamente tutto l'ossigeno prima dell'inizio del riscaldamento.

- Se il tuo obiettivo principale è l'introduzione di un gas di processo specifico (come nella carburazione): Il tuo obiettivo è prima creare una base pulita con un vuoto profondo, quindi controllare con precisione l'introduzione e la pressione del gas desiderato.

- Se il tuo obiettivo principale è l'integrità strutturale ad alta temperatura: Devi assicurarti che la camera sia costruita con materiali robusti e raffreddati ad acqua come l'acciaio inossidabile a doppia parete per resistere sia allo stress termico che alla pressione atmosferica esterna.

In definitiva, la creazione di un vuoto è il passo fondamentale che consente un controllo atmosferico preciso, che è il vero scopo di un forno a vuoto.

Tabella riassuntiva:

| Componente | Ruolo nella Creazione del Vuoto |

|---|---|

| Camera Sigillata | Fornisce un contenimento ermetico, spesso in acciaio inossidabile con raffreddamento ad acqua per resistere a pressione e calore. |

| Pompa a Vuoto | Rimuove aria e gas per abbassare la pressione, determinando la profondità e la velocità del vuoto. |

| Guarnizioni e Flange | Garantiscono l'assenza di perdite con morsetti per impieghi gravosi e guarnizioni specializzate per l'isolamento. |

| Sistemi di Monitoraggio | Utilizzano sensori per monitorare pressione e temperatura per un controllo preciso. |

| Processo Passo Dopo Passo | Comprende sigillatura, pompaggio, mantenimento del vuoto e opzionalmente aggiunta di gas per trattamenti specifici. |

Sblocca il Pieno Potenziale del Tuo Laboratorio con le Soluzioni Avanzate di Forni a Vuoto di KINTEK

In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori sistemi di forni ad alta temperatura all'avanguardia. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è progettata per offrire ambienti precisi e privi di contaminazione per applicazioni come la brasatura, la sinterizzazione e il trattamento termico. Con la nostra forte capacità di personalizzazione profonda, adattiamo le soluzioni per soddisfare le vostre esigenze sperimentali uniche, garantendo prestazioni e affidabilità ottimali.

Pronto a migliorare i tuoi processi di scienza dei materiali? Contattaci oggi per discutere come i nostri forni a vuoto possono guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura