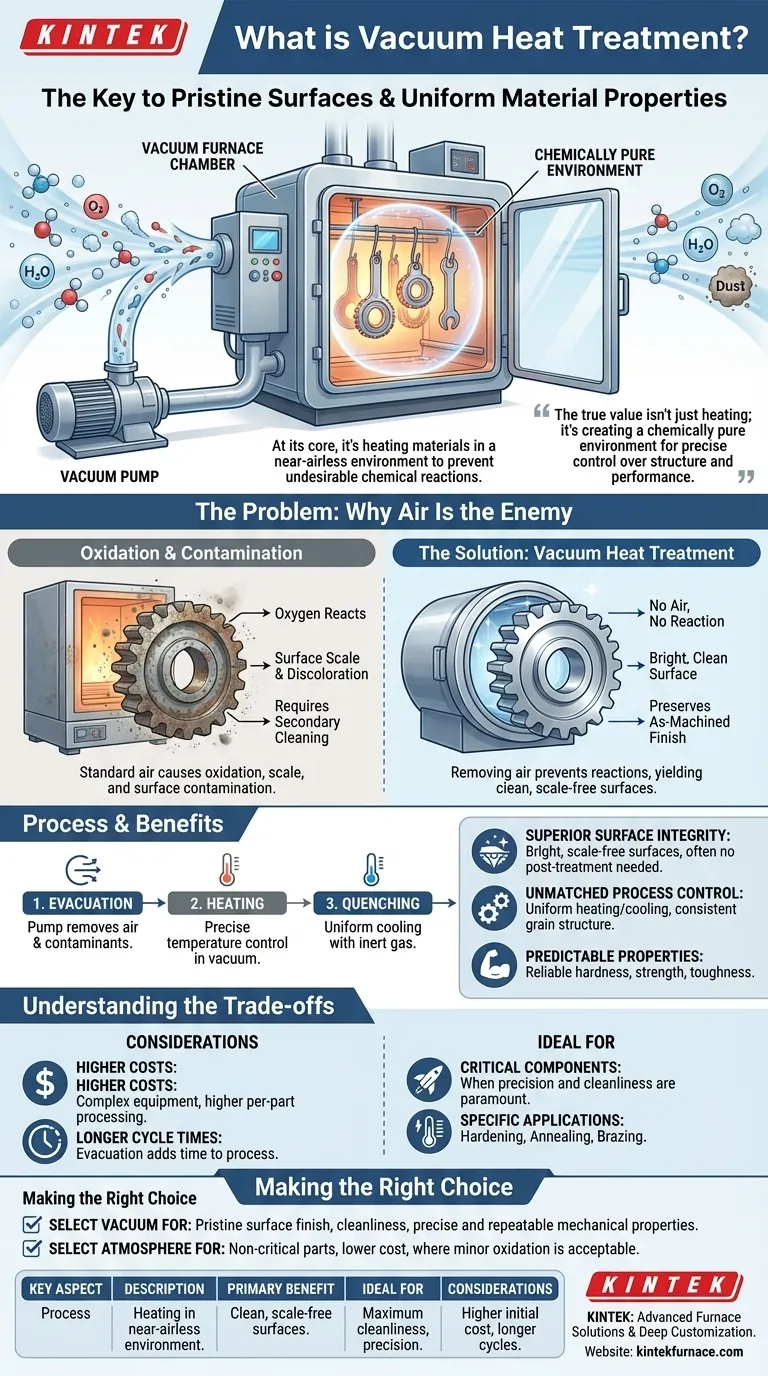

Nella sua essenza, il trattamento termico sotto vuoto è un processo altamente controllato in cui i materiali vengono riscaldati all'interno di un forno da cui è stata rimossa l'aria. Creando un vuoto, questo metodo previene fondamentalmente le reazioni chimiche indesiderate, come l'ossidazione, che si verificano quando i metalli vengono riscaldati in un'atmosfera normale. Ciò si traduce in componenti con una superficie pulita, brillante e proprietà del materiale eccezionalmente uniformi.

Il vero valore del trattamento termico sotto vuoto non riguarda solo il riscaldamento del metallo; riguarda la creazione di un ambiente chimicamente puro. Ciò elimina la contaminazione superficiale e conferisce agli ingegneri un controllo preciso sulla struttura finale e sulle prestazioni di un materiale, cosa che i metodi tradizionali non possono garantire.

Il Problema: Perché l'Aria è il Nemico del Trattamento Termico

Per comprendere il valore di un vuoto, è necessario prima comprendere i problemi causati da un'atmosfera normale durante il riscaldamento.

Il Problema dell'Ossidazione

Quando i metalli vengono riscaldati in presenza di ossigeno, si ossidano. Ciò crea uno strato di scaglia o decolorazione sulla superficie.

Questo strato di ossidazione deve spesso essere rimosso tramite processi secondari come la sabbiatura o la pulizia chimica, aggiungendo tempo e costi e potenzialmente influenzando le dimensioni finali del pezzo.

La Sfida della Contaminazione

L'aria standard non è solo ossigeno e azoto. Contiene vapore acqueo, polvere e altri contaminanti.

Ad alte temperature, questi elementi possono reagire con la superficie del materiale, portando a cambiamenti imprevedibili nella sua chimica e nelle proprietà meccaniche.

Come il Trattamento Termico Sotto Vuoto Fornisce la Soluzione

Rimuovendo l'aria dalla camera del forno, il processo sotto vuoto affronta direttamente le cause alla radice di questi problemi.

Il Principio: Rimozione dell'Atmosfera

Una pompa per vuoto evacua il forno sigillato, riducendo la pressione interna a un vuoto quasi perfetto.

Ciò rimuove gli elementi reattivi, principalmente ossigeno e vapore acqueo, che altrimenti comprometterebbero la superficie e l'integrità del materiale.

Il Processo: Dall'Evacuazione alla Tempra

Innanzitutto, il materiale viene caricato nella camera sigillata. Il sistema viene quindi portato al livello di vuoto richiesto, rimuovendo i contaminanti durante il processo.

Il materiale viene riscaldato a una temperatura precisa, mantenuto per una durata specificata e quindi raffreddato (tempra) in modo altamente controllato, spesso utilizzando un gas inerte come azoto o argon. Ciò garantisce un raffreddamento uniforme e risultati prevedibili.

Il Risultato: Integrità Superficiale Superiore

Poiché non c'è ossigeno con cui reagire, i pezzi escono dal forno con una superficie brillante, pulita e priva di scaglie.

Ciò elimina spesso la necessità di pulizia post-trattamento, preservando la finitura come lavorata e l'accuratezza dimensionale del componente.

Il Vantaggio: Controllo del Processo Ineguagliabile

I forni sottovuoto consentono un riscaldamento e un raffreddamento estremamente uniformi. Questa gestione termica precisa si traduce in una struttura cristallina più coerente in tutto il materiale.

Il risultato è un componente con proprietà meccaniche più affidabili e ripetibili, come durezza, resistenza e tenacità.

Comprendere i Compromessi

Sebbene potente, il trattamento termico sotto vuoto non è una soluzione universale. Comporta considerazioni specifiche.

Costi Iniziali e Operativi Più Elevati

I forni sottovuoto e i relativi sistemi di pompaggio sono più complessi e costosi dei forni a atmosfera convenzionali. Ciò può tradursi in un costo di lavorazione per pezzo più elevato.

Tempi di Ciclo Potenzialmente Più Lunghi

La fase di evacuazione del forno a un livello di vuoto profondo aggiunge tempo al ciclo di processo complessivo rispetto al semplice riscaldamento di un pezzo in un forno a atmosfera.

Idoneità del Processo

Sebbene eccellente per molte applicazioni come la tempra, la ricottura e la brasatura, alcuni trattamenti superficiali possono essere eseguiti in modo più efficiente o efficace utilizzando atmosfere gassose controllate piuttosto che un vuoto spinto.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di trattamento termico dipende interamente dai requisiti specifici del tuo progetto in termini di prestazioni, finitura e costo.

- Se la tua attenzione principale è una finitura superficiale incontaminata e la pulizia: Il trattamento sotto vuoto è la scelta superiore, poiché previene l'ossidazione ed elimina spesso la necessità di operazioni di pulizia secondarie.

- Se la tua attenzione principale è ottenere proprietà meccaniche precise e ripetibili: Il riscaldamento uniforme e la tempra controllata offerti da un forno sottovuoto garantiscono una coerenza senza pari per i componenti critici.

- Se la tua attenzione principale è la minimizzazione dei costi per parti non critiche: Il trattamento termico tradizionale basato sull'atmosfera può essere un'opzione più economica se una leggera ossidazione superficiale e la variabilità sono accettabili.

In definitiva, scegliere il trattamento termico sotto vuoto è un investimento nel controllo qualità, assicurando che i tuoi materiali raggiungano il loro massimo potenziale di prestazioni e integrità.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Riscaldamento dei materiali in un ambiente quasi privo di aria per prevenire reazioni chimiche. |

| Vantaggio Principale | Superfici pulite, prive di scaglie e proprietà del materiale altamente uniformi. |

| Ideale Per | Applicazioni che richiedono la massima pulizia, precisione e prestazioni ripetibili. |

| Considerazioni | Costo iniziale più elevato e tempi di ciclo più lunghi rispetto ai forni a atmosfera. |

Pronto a sbloccare il pieno potenziale dei tuoi materiali con un trattamento termico sottovuoto di precisione?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni sottovuoto e a atmosfera, forni a muffola, a tubo, rotativi e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali e di produzione uniche.

Contattaci oggi utilizzando il modulo sottostante per discutere di come la nostra tecnologia per forni sottovuoto può portare un controllo qualità superiore, eliminare la pulizia secondaria e garantire che i vostri componenti raggiungano le massime prestazioni e integrità.

[Contattaci - #ContactForm]

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è il processo di trattamento termico sotto vuoto? Ottenere proprietà metallurgiche superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica