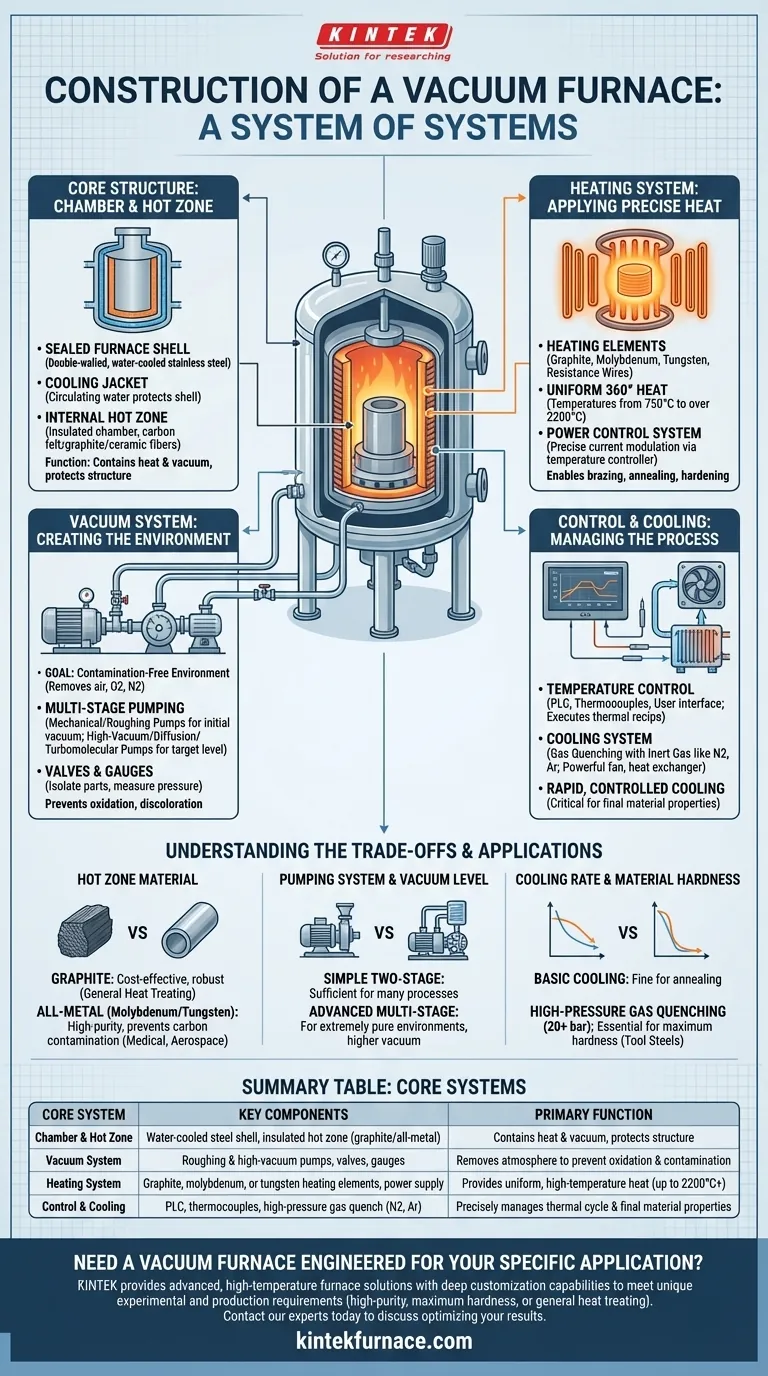

Nella sua essenza, un forno a vuoto è un insieme di diversi sistemi critici e integrati. Questi sono la camera del forno sigillata (il recipiente), un sistema di riscaldamento interno, un sistema di vuoto per rimuovere l'atmosfera, un sistema di controllo della temperatura per gestire il ciclo termico e un sistema di raffreddamento per finalizzare le proprietà del materiale.

Un forno a vuoto è meglio inteso non come un semplice forno, ma come un sistema di sistemi. La sua funzione primaria è quella di creare un ambiente altamente controllato e privo di contaminazioni, rimuovendo prima i gas atmosferici e poi applicando energia termica precisa.

La Struttura Centrale: Camera e Zona Calda

La struttura fisica di un forno a vuoto è progettata per il contenimento, sia del vuoto che del calore intenso.

Il Guscio Sigillato del Forno

Il corpo esterno, spesso chiamato camera a vuoto o recipiente, è la barriera primaria verso l'atmosfera esterna. È tipicamente una struttura a doppia parete fabbricata in acciaio ad alta resistenza o inossidabile.

L'acqua circola all'interno di queste doppie pareti, formando una camicia di raffreddamento. Questa caratteristica vitale mantiene freddo l'esterno del guscio del forno e protegge le guarnizioni, la strumentazione e l'integrità strutturale del recipiente dalle temperature interne estreme.

La Zona Calda Interna

All'interno del recipiente raffreddato si trova la zona calda. Questa è la camera isolata dove avviene effettivamente il riscaldamento. Il suo scopo è contenere l'energia termica e dirigerla in modo efficiente verso il pezzo in lavorazione.

L'isolamento della zona calda è realizzato con materiali come feltro di carbonio di alta qualità, carta grafite o fibre ceramiche. Questo isolamento impedisce al calore immenso di raggiungere e danneggiare il guscio del forno raffreddato ad acqua.

Creazione del Vuoto: Il Sistema di Pompaggio

Il sistema di vuoto è ciò che differenzia un forno a vuoto da qualsiasi altro tipo di forno. Il suo unico scopo è rimuovere l'aria e altri gas dalla camera prima e durante il processo di riscaldamento.

L'Obiettivo: Un Ambiente Privo di Contaminazioni

Rimuovendo i gas atmosferici — principalmente ossigeno e azoto — il forno previene ossidazione, scolorimento e altre reazioni superficiali che altrimenti si verificherebbero ad alte temperature. Ciò consente una lavorazione pulita e brillante di metalli e altri materiali.

Il Meccanismo di Pompaggio

La creazione di un vuoto elevato è un processo multistadio. Il sistema tipicamente consiste in:

- Pompe Meccaniche (Pompe di Sgrossatura): Queste pompe svolgono il lavoro iniziale, rimuovendo la maggior parte dell'aria dalla camera per ottenere un vuoto "grezzo".

- Pompe per Alto Vuoto (Pompe a Diffusione o Turbomolecolari): Una volta che la pompa di sgrossatura ha fatto il suo lavoro, una pompa secondaria subentra per rimuovere le molecole rimanenti e raggiungere il livello di alto vuoto desiderato.

- Valvole e Manometri: Una serie di valvole isola diverse parti del sistema, mentre i manometri a vuoto forniscono la misurazione critica e il feedback per il controllo del processo.

Applicazione del Calore: Il Sistema di Riscaldamento

Il sistema di riscaldamento genera l'energia termica necessaria per processi come la brasatura, la ricottura o la tempra.

Elementi Riscaldanti

Gli elementi riscaldanti sono posizionati all'interno della zona calda per fornire calore uniforme a 360 gradi al carico di lavoro. Il materiale utilizzato per questi elementi dipende dalla temperatura massima richiesta e dall'ambiente chimico.

I materiali comuni includono grafite, molibdeno, tungsteno o fili resistivi specializzati. Questi possono raggiungere temperature che vanno da 750°C a oltre 2200°C (da 1382°F a 3992°F).

Il Sistema di Controllo della Potenza

Questi elementi sono alimentati da un sistema di alimentazione dedicato. Questo sistema, governato dal controllore di temperatura principale, modula con precisione la corrente elettrica agli elementi per controllare la velocità di riscaldamento e mantenere una temperatura stabile.

Gestione del Processo: Controllo e Raffreddamento

I sistemi di controllo e raffreddamento sono responsabili dell'esecuzione del profilo termico desiderato e del raggiungimento delle proprietà finali del materiale.

Il Sistema di Controllo della Temperatura

Questo è il cervello del forno. Consiste in termocoppie (sensori di temperatura), un controllore logico programmabile (PLC) e un'interfaccia utente. Esegue la ricetta pre-programmata, controllando le velocità di riscaldamento, i tempi di mantenimento (soaks) e l'inizio del ciclo di raffreddamento.

Il Sistema di Raffreddamento

Il raffreddamento controllato è altrettanto importante del riscaldamento. Un moderno forno a vuoto utilizza un sistema di tempra a gas per un raffreddamento rapido.

Dopo il ciclo di riscaldamento, la camera viene riempita sotto pressione con un gas inerte come azoto o argon. Una potente ventola fa circolare questo gas attraverso la zona calda e su uno scambiatore di calore (tipicamente raffreddato ad acqua), rimuovendo rapidamente e uniformemente il calore dal pezzo in lavorazione.

Comprendere i Compromessi

La costruzione specifica di un forno implica scelte che influenzano direttamente le sue prestazioni, il costo e l'idoneità per determinate applicazioni.

Zone Calde in Grafite vs. Interamente Metalliche

Un forno con una zona calda in grafite (elementi in grafite e isolamento in feltro di carbonio) è un cavallo di battaglia robusto ed economico per la maggior parte delle applicazioni di trattamento termico.

Tuttavia, per applicazioni estremamente sensibili o ad alta purezza come impianti medici o componenti aerospaziali, è richiesta una zona calda interamente metallica (che utilizza molibdeno o tungsteno). Questa costruzione previene qualsiasi possibilità di trasferimento di carbonio dagli elementi del forno al pezzo in lavorazione.

Sistema di Pompaggio e Livello di Vuoto

Il livello di vuoto richiesto determina la complessità del sistema di pompaggio. Un semplice sistema a due stadi è sufficiente per molti processi. Tuttavia, le applicazioni che richiedono un ambiente estremamente puro avranno bisogno di un sistema multistadio più avanzato e costoso con pompe turbomolecolari o a diffusione per raggiungere un vuoto più elevato.

Velocità di Raffreddamento e Durezza del Materiale

La velocità del processo di raffreddamento è una variabile critica. Un forno con un sistema di raffreddamento di base va bene per la ricottura. Ma per i processi di tempra che richiedono specifiche strutture metallurgiche, un sistema di tempra a gas ad alta pressione (20 bar o superiore) è essenziale per raggiungere le velocità di raffreddamento necessarie.

Scegliere la Costruzione Giusta per la Tua Applicazione

La costruzione ideale del forno è dettata interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è il trattamento termico generale (ricottura, distensione): Un forno standard con una zona calda in grafite e un sistema di pompaggio di base a due stadi è una scelta affidabile ed economica.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza (medica, aerospaziale): Una zona calda interamente metallica è non negoziabile per prevenire la contaminazione da carbonio, e un sistema di pompaggio ad alto vuoto è fondamentale.

- Se il tuo obiettivo principale è raggiungere la massima durezza (acciai per utensili): La costruzione deve includere un sistema di tempra a gas ad alta pressione in grado di un raffreddamento rapido e controllato.

Comprendere come questi sistemi principali interagiscono è la chiave per selezionare o utilizzare un forno a vuoto che soddisfi con precisione i tuoi obiettivi di lavorazione dei materiali.

Tabella Riepilogativa:

| Sistema Principale | Componenti Chiave | Funzione Primaria |

|---|---|---|

| Camera & Zona Calda | Guscio in acciaio raffreddato ad acqua, zona calda isolata (grafite/interamente metallica) | Contiene calore & vuoto, protegge la struttura |

| Sistema di Vuoto | Pompe di sgrossatura & alto vuoto, valvole, manometri | Rimuove l'atmosfera per prevenire ossidazione & contaminazione |

| Sistema di Riscaldamento | Elementi riscaldanti in grafite, molibdeno o tungsteno, alimentazione | Fornisce calore uniforme ad alta temperatura (fino a 2200°C+) |

| Controllo & Raffreddamento | PLC, termocoppie, tempra a gas ad alta pressione (N2, Ar) | Gestisce con precisione il ciclo termico & le proprietà finali del materiale |

Hai bisogno di un Forno a Vuoto Progettato per la Tua Specifica Applicazione?

Sia che la tua priorità sia la lavorazione ad alta purezza per componenti medici/aerospaziali, il raggiungimento della massima durezza negli acciai per utensili, o un affidabile trattamento termico generale, la costruzione precisa del tuo forno è fondamentale.

KINTEK sfrutta eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. Le nostre profonde capacità di personalizzazione ci consentono di adattare i forni a vuoto — inclusi il materiale della zona calda, il sistema di pompaggio e la capacità di raffreddamento — per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Contatta i nostri esperti oggi stesso per discutere come possiamo costruire un sistema di forno a vuoto per ottimizzare i tuoi risultati.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento