In sintesi, un forno a vuoto funziona rimuovendo prima l'aria e altri gas da una camera sigillata per creare il vuoto. Quindi utilizza elementi riscaldanti elettrici interni per riscaldare il materiale all'interno. Questo processo in due fasi—evacuazione seguita da riscaldamento controllato—è fondamentale, poiché previene l'ossidazione e la contaminazione che si verificherebbero se il materiale fosse riscaldato in presenza di aria.

Un forno standard riscalda i materiali in un'atmosfera, causando inevitabilmente reazioni superficiali come l'ossidazione. Un forno a vuoto risolve questo problema fondamentale creando prima un ambiente incontaminato e privo di gas, il che consente una lavorazione termica eccezionalmente pura e precisa a temperature estreme.

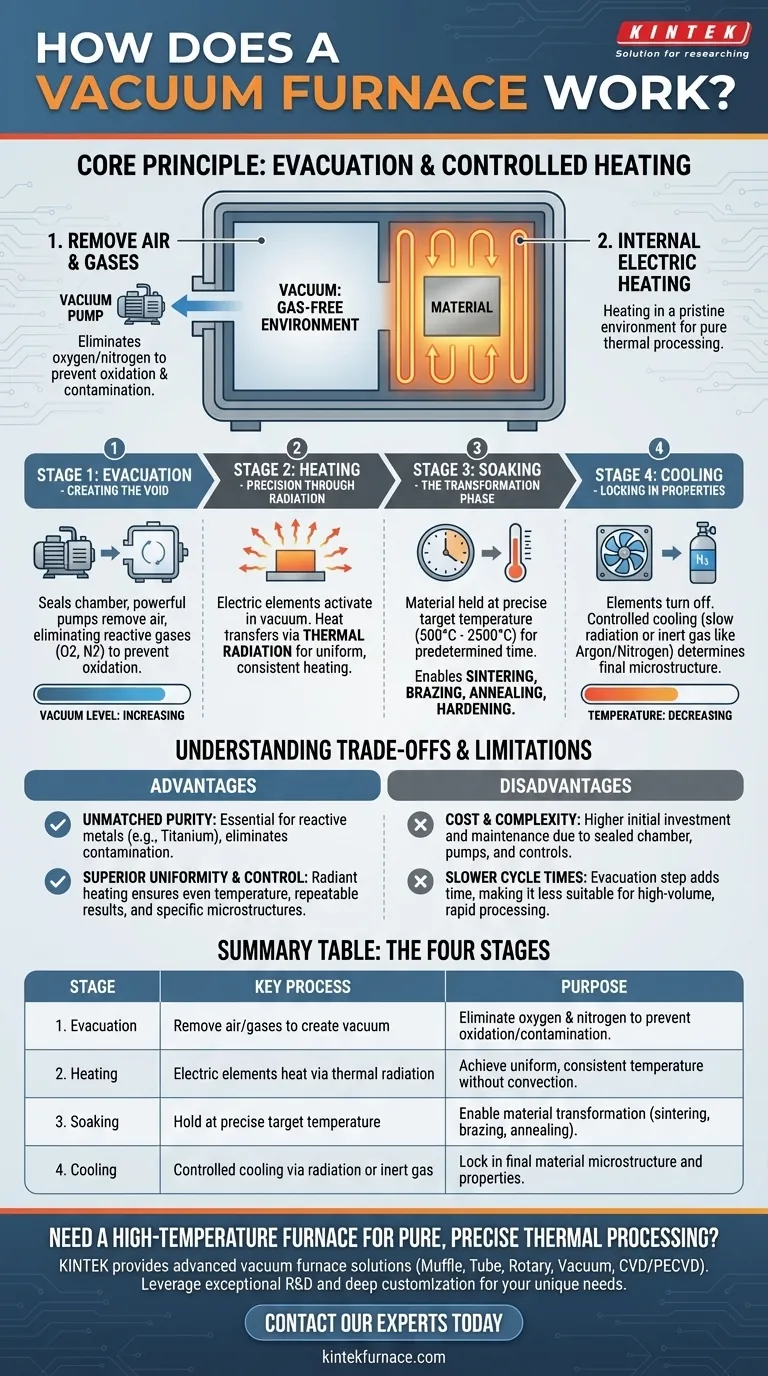

Il Processo in Quattro Fasi del Riscaldamento Sotto Vuoto

Il funzionamento di un forno a vuoto non riguarda solo il riscaldamento; è una sequenza attentamente coreografata progettata per controllare l'ambiente e le proprietà di un materiale dall'inizio alla fine.

Fase 1: Evacuazione - Creazione del Vuoto

Il processo inizia sigillando il materiale all'interno della camera del forno. Un potente sistema di vuoto, tipicamente composto da una o più pompe, rimuove quindi l'aria.

Questo passaggio è fondamentale perché elimina i gas reattivi, principalmente ossigeno e azoto. Rimuovendoli, il forno previene l'ossidazione, lo scolorimento e altre reazioni chimiche indesiderate sulla superficie del materiale.

Fase 2: Riscaldamento - Precisione Attraverso la Radiazione

Una volta raggiunto il livello di vuoto desiderato, gli elementi riscaldanti elettrici vengono attivati. Questi elementi, spesso realizzati in grafite o metalli refrattari, circondano il carico di lavoro senza toccarlo.

Nel vuoto, non c'è aria per trasferire il calore tramite convezione. Invece, il calore viene trasferito quasi interamente tramite radiazione termica. Questo metodo si traduce in un riscaldamento altamente uniforme e costante, poiché l'energia si irradia dagli elementi al materiale da tutti i lati.

Fase 3: Mantenimento - La Fase di Trasformazione

Il "mantenimento" è la fase in cui il materiale viene mantenuto a una specifica temperatura target per un periodo di tempo predeterminato. La temperatura, che può variare da 500°C a oltre 2.500°C, è regolata con precisione dal sistema di controllo del forno.

È qui che avviene la trasformazione del materiale desiderata—come sinterizzazione, brasatura, ricottura o tempra—in un ambiente perfettamente controllato e pulito.

Fase 4: Raffreddamento - Fissare le Proprietà

Dopo la fase di mantenimento, gli elementi riscaldanti vengono spenti. Il materiale viene quindi raffreddato in modo controllato, sia lasciandolo irradiare lentamente il suo calore sia introducendo un gas inerte come argon o azoto per accelerare il processo.

La velocità di raffreddamento è altrettanto critica quanto la velocità di riscaldamento per determinare la microstruttura finale e le proprietà fisiche del materiale.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, un forno a vuoto è uno strumento specializzato. Comprendere i suoi compromessi intrinseci è fondamentale per utilizzarlo in modo efficace.

Vantaggio: Purezza Ineguagliabile

Il vantaggio principale è l'eliminazione della contaminazione. Per metalli reattivi come il titanio o leghe ad alta purezza utilizzate nell'aerospaziale e negli impianti medici, il riscaldamento sotto vuoto non è solo benefico, ma spesso l'unica opzione.

Vantaggio: Uniformità e Controllo Superiori

Il riscaldamento radiante sotto vuoto fornisce una distribuzione della temperatura eccezionalmente uniforme sulla parte. Questa uniformità, combinata con precisi controlli digitali, consente risultati altamente ripetibili e la creazione di microstrutture specifiche e desiderabili.

Svantaggio: Costo e Complessità

I forni a vuoto sono significativamente più complessi e costosi rispetto alle loro controparti atmosferiche. La necessità di una camera sigillata, pompe per vuoto robuste e sofisticati sistemi di controllo aumenta sia l'investimento iniziale che i costi di manutenzione continui.

Svantaggio: Tempi di Ciclo Più Lenti

Il passaggio di evacuazione aggiunge tempo a ogni ciclo. Portare una grande camera a un vuoto profondo può essere un processo lungo, rendendo i forni a vuoto meno adatti per operazioni di trattamento termico ad alto volume e rapide dove la contaminazione atmosferica non è una preoccupazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo termico giusto dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi (come il titanio) o materiali ad alta purezza: Un forno a vuoto è essenziale per prevenire l'ossidazione e la contaminazione che comprometterebbero l'integrità del materiale.

- Se il tuo obiettivo principale è la brasatura o la sinterizzazione di alta precisione: L'ambiente pulito e il riscaldamento uniforme di un forno a vuoto garantiscono giunti robusti e privi di vuoti e parti dense e consistenti.

- Se il tuo obiettivo principale è il trattamento termico a basso costo e in grandi quantità di acciai comuni: Un forno atmosferico convenzionale è spesso la soluzione più pratica ed economica, poiché una lieve ossidazione superficiale è accettabile o può essere rimossa in seguito.

In definitiva, comprendere la funzione di un forno a vuoto significa comprendere il potere di controllare l'ambiente per ottenere una perfetta trasformazione del materiale.

Tabella Riepilogativa:

| Fase | Processo Chiave | Scopo |

|---|---|---|

| 1. Evacuazione | Rimuovere aria/gas per creare il vuoto | Eliminare ossigeno e azoto per prevenire ossidazione/contaminazione |

| 2. Riscaldamento | Elementi elettrici riscaldano tramite radiazione termica | Ottenere una temperatura uniforme e costante senza convezione |

| 3. Mantenimento | Mantenere a precisa temperatura target | Consentire la trasformazione del materiale (sinterizzazione, brasatura, ricottura) |

| 4. Raffreddamento | Raffreddamento controllato tramite radiazione o gas inerte | Fissare la microstruttura e le proprietà finali del materiale |

Hai bisogno di un forno ad alta temperatura per una lavorazione termica pura e precisa?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni a vuoto. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche per la sinterizzazione, la brasatura o la ricottura di materiali ad alta purezza.

Contatta i nostri esperti oggi per discutere come possiamo aiutarti a ottenere una perfetta trasformazione dei materiali.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza