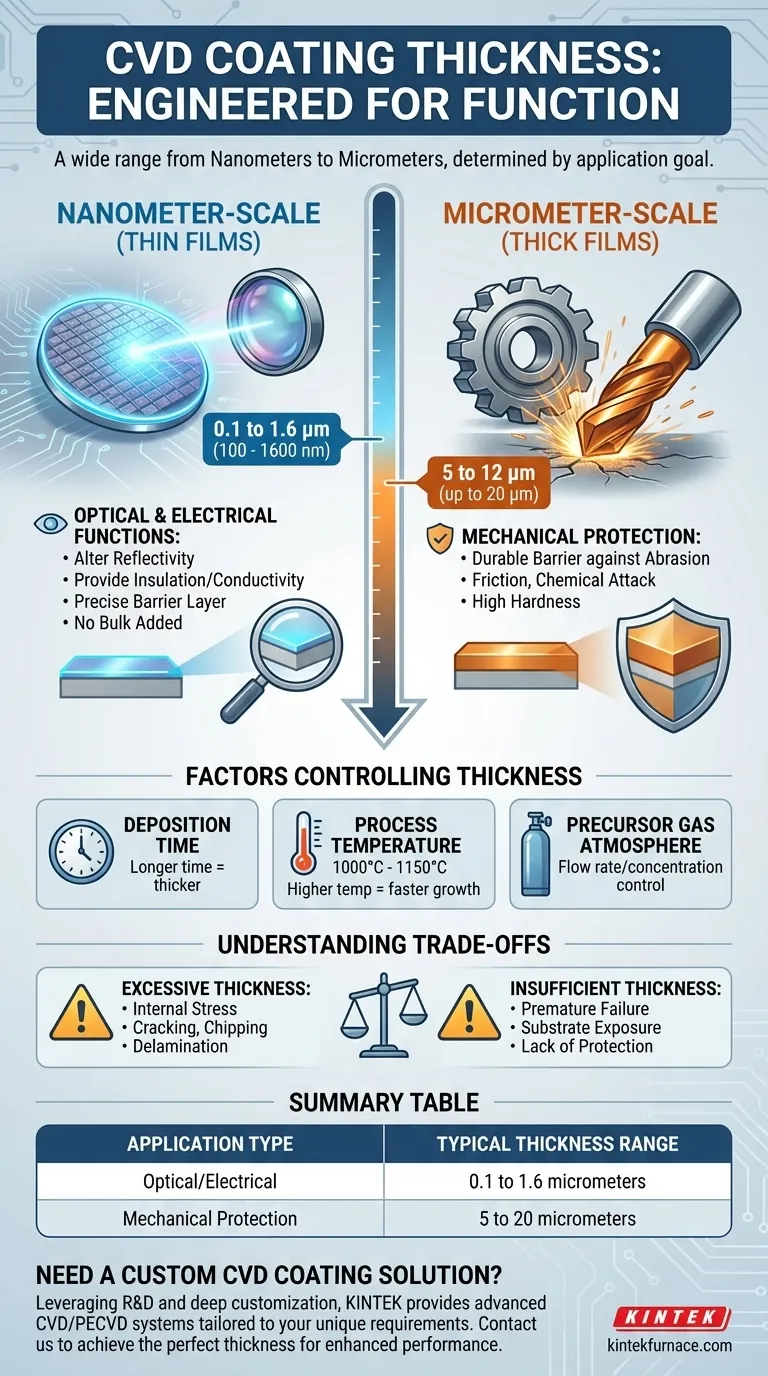

Per essere precisi, lo spessore tipico per un rivestimento di Deposizione Chimica da Fase Vapore (CVD) si estende in un intervallo eccezionalmente ampio, da centinaia di nanometri a oltre 10 micrometri. Questo non è una mancanza di controllo del processo, ma un riflesso diretto della funzione prevista del rivestimento. Lo spessore richiesto è progettato in base all'obiettivo, che sia modificare le proprietà ottiche di una superficie o fornire una robusta resistenza all'usura meccanica.

La conclusione centrale è che non esiste un singolo spessore "tipico" per un rivestimento CVD. Lo spessore è un parametro di progettazione critico determinato interamente dall'applicazione, generalmente rientrando in due categorie distinte: film sottili (nanometri) per funzioni ottiche/elettriche e film spessi (micrometri) per la protezione meccanica.

Perché un intervallo così ampio? Lo spessore come parametro funzionale

La significativa variazione nello spessore del rivestimento CVD deriva dai diversi problemi che viene utilizzato per risolvere. Lo spessore non è un sottoprodotto del processo; è un input primario adattato per raggiungere uno specifico risultato prestazionale.

Rivestimenti su scala nanometrica (film sottili)

Per applicazioni in ottica, semiconduttori ed elettronica, i rivestimenti CVD sono incredibilmente sottili, spesso nell'intervallo da 100 a 1600 nanometri (da 0,1 a 1,6 µm).

A questa scala, l'obiettivo non è aggiungere massa ma creare una nuova superficie funzionale. Questi strati sottili possono alterare la riflettività della luce, fornire isolamento elettrico o conduttività, o agire come uno strato barriera preciso senza modificare le dimensioni del pezzo.

Rivestimenti su scala micrometrica (film spessi)

Per applicazioni industriali gravose, come il rivestimento di utensili da taglio o componenti resistenti all'usura, sono richiesti strati molto più spessi. Qui, l'intervallo tipico è da 5 a 12 micrometri (µm) e può estendersi fino a 20 µm in casi speciali.

Questo spessore sostanziale è necessario per fornire una barriera durevole contro abrasione, attrito e attacco chimico. La durezza e l'integrità del rivestimento dipendono dalla presenza di materiale sufficiente per resistere a intense sollecitazioni meccaniche durante la sua vita utile.

I fattori che controllano lo spessore del rivestimento CVD

Raggiungere uno spessore target con alta precisione è un segno distintivo del processo CVD. Questo controllo è gestito manipolando diverse variabili chiave del processo.

Tempo di deposizione

Il fattore più diretto è il tempo. A parità di tutte le altre variabili, più a lungo un substrato è esposto ai gas precursori all'interno del reattore, più spesso sarà il rivestimento risultante.

Temperatura del processo

Il CVD è un processo ad alta temperatura, spesso eseguito tra 1000°C e 1150°C. Temperature più elevate generalmente accelerano le reazioni chimiche che formano il rivestimento, portando a una velocità di deposizione più rapida e a un film più spesso per una data quantità di tempo.

Atmosfera di gas precursore

La concentrazione e la portata dei gas precursori (i "blocchi costitutivi" chimici) nella camera di reazione sono meticolosamente controllate. Una maggiore concentrazione di reagenti può aumentare la velocità di crescita, portando a un rivestimento più spesso.

Comprendere i compromessi

La scelta dello spessore di un rivestimento è un equilibrio tra i requisiti prestazionali e i limiti del processo. Applicare semplicemente un rivestimento più spesso non è sempre meglio.

Il problema dello spessore eccessivo

Man mano che un rivestimento diventa più spesso, possono accumularsi sollecitazioni interne. Se un rivestimento è troppo spesso per il materiale e la geometria previsti, può diventare fragile, portando a crepe, scheggiature o delaminazione dal substrato sotto stress termico o meccanico.

La limitazione dello spessore insufficiente

Al contrario, un rivestimento troppo sottile per un ambiente ad alta usura si guasterà prematuramente. Semplicemente si consumerà, esponendo il substrato e non riuscendo a fornire la protezione desiderata contro abrasione o corrosione.

Vincoli di processo e costi

Ottenere rivestimenti molto spessi (ad es. >20 µm) può richiedere molto tempo e quindi essere costoso. Inoltre, l'esposizione prolungata alle alte temperature del processo CVD può potenzialmente influenzare le proprietà intrinseche del materiale del substrato stesso.

Selezione dello spessore giusto per la tua applicazione

Lo spessore ottimale è lo strato più sottile possibile che soddisfa in modo affidabile il tuo obiettivo di prestazione.

- Se il tuo obiettivo principale sono le proprietà ottiche o elettriche: quasi certamente avrai bisogno di un rivestimento a film sottile misurato in nanometri per ottenere un controllo funzionale preciso senza alterare le dimensioni del pezzo.

- Se il tuo obiettivo principale è la resistenza all'usura meccanica: avrai bisogno di un robusto rivestimento a film spesso, tipicamente misurato in micrometri, per garantire durata e una lunga vita utile.

In definitiva, considerare lo spessore del rivestimento come una specifica di progettazione critica è la chiave per sfruttare efficacemente il processo CVD.

Tabella riassuntiva:

| Tipo di applicazione | Intervallo di spessore tipico | Funzioni chiave |

|---|---|---|

| Ottico/Elettrico | Da 0,1 a 1,6 micrometri | Altera la riflettività, fornisce isolamento/conduttività, agisce come barriera |

| Protezione meccanica | Da 5 a 20 micrometri | Resiste all'abrasione, all'attrito e all'attacco chimico per una maggiore durata |

Hai bisogno di una soluzione di rivestimento CVD personalizzata? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche. Che tu stia lavorando su applicazioni ottiche, elettriche o meccaniche, possiamo aiutarti a ottenere lo spessore di rivestimento perfetto per prestazioni e longevità migliorate. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni personalizzate possono avvantaggiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico