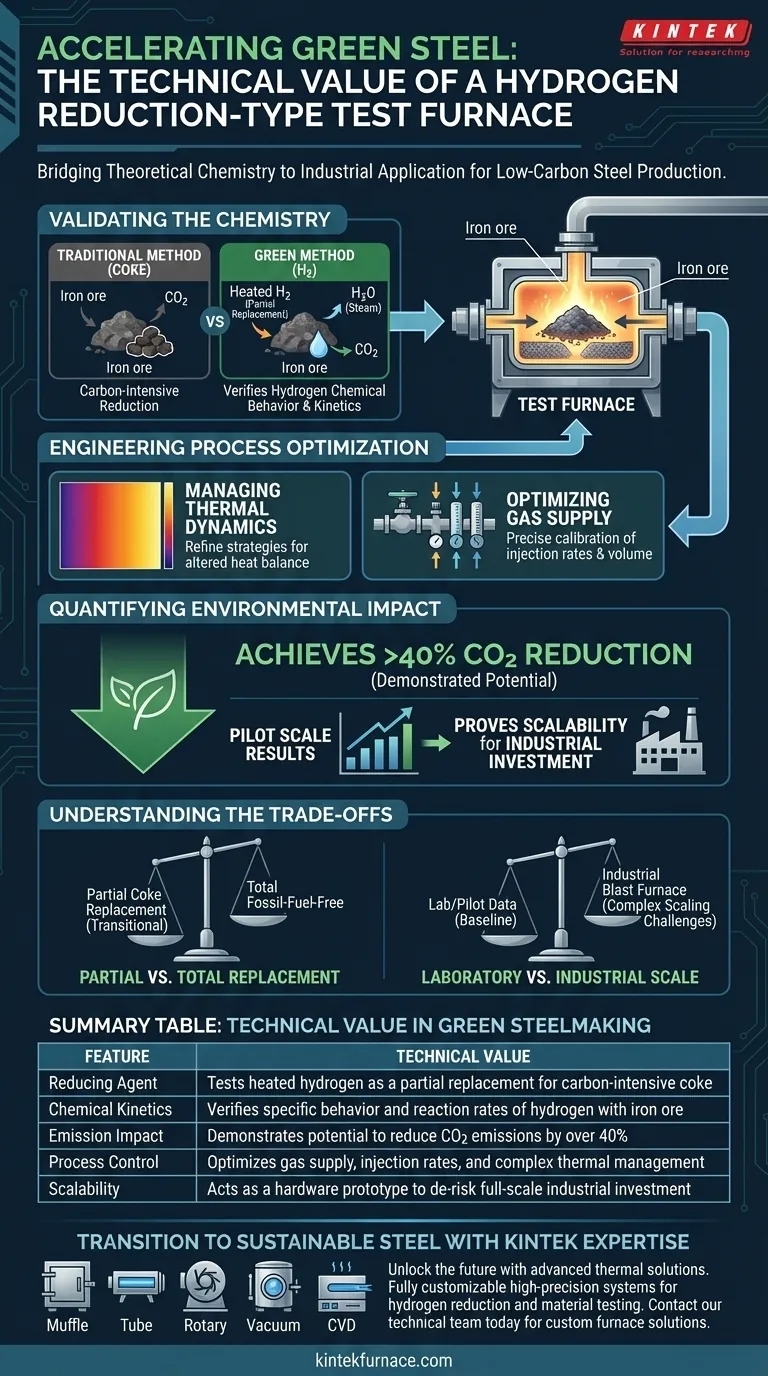

Un forno di prova a riduzione di idrogeno funge da ponte critico tra la chimica teorica e l'applicazione industriale. Funziona introducendo idrogeno riscaldato come sostituto parziale del coke durante il processo di riduzione del minerale di ferro. Questo apparato consente agli ingegneri di verificare il preciso comportamento chimico dell'idrogeno su scala di laboratorio e pilota, validando la fattibilità tecnica della produzione di acciaio a basse emissioni di carbonio prima dell'implementazione di massa.

Ottimizzando l'apporto di gas e la gestione termica, questi forni di prova hanno dimostrato il potenziale di ridurre le emissioni di anidride carbonica di oltre il 40 percento, fornendo i dati essenziali e i prototipi hardware necessari per scalare la produzione di acciaio con idrogeno.

Validazione della Chimica dell'Acciaio Verde

Per allontanarsi dai metodi ad alta intensità di carbonio, l'industria deve prima dimostrare che l'idrogeno può ridurre efficacemente il minerale di ferro in condizioni controllate.

Sostituzione del Carbonio con l'Idrogeno

Le tradizionali altiforni si basano pesantemente sul coke come agente riducente. Questo forno di prova facilita la valutazione tecnica dell'uso di idrogeno riscaldato per sostituire parzialmente quel coke.

Verifica del Comportamento Chimico

L'idrogeno reagisce con il minerale di ferro in modo diverso dal carbonio. Il forno di prova fornisce un ambiente controllato per osservare e verificare queste specifiche cinetiche chimiche.

Questa verifica è essenziale per garantire che la qualità del ferro prodotto soddisfi gli standard industriali.

Ottimizzazione del Processo di Ingegneria

Oltre alla chimica, il forno funge da prototipo hardware per risolvere le sfide ingegneristiche associate alla riduzione a base di gas.

Gestione delle Dinamiche Termiche

L'attrezzatura consente agli operatori di testare e perfezionare le strategie di gestione termica. Ciò è cruciale perché l'introduzione di idrogeno altera il bilancio termico del forno rispetto ai metodi tradizionali.

Ottimizzazione dell'Apporto di Gas

Il forno di prova consente la calibrazione precisa dei tassi di iniezione del gas. Gli ingegneri utilizzano questi dati per determinare il volume e la pressione ottimali di idrogeno richiesti per una riduzione efficiente.

Quantificazione dell'Impatto Ambientale

Il valore ultimo di questa attrezzatura risiede nella sua capacità di generare dati concreti sulle emissioni.

Raggiungere Riduzioni Significative

Esperimenti che utilizzano questa tecnologia hanno dimostrato il potenziale di ridurre le emissioni di anidride carbonica di oltre il 40 percento.

Dimostrazione della Scalabilità

Ottenendo questi risultati su scala pilota, il forno fornisce le prove empiriche necessarie per giustificare gli investimenti in impianti industriali su larga scala.

Comprensione dei Compromessi

Sebbene prezioso, è importante riconoscere l'ambito specifico e i limiti di questa attrezzatura di prova.

Sostituzione Parziale vs. Totale

Il riferimento principale evidenzia l'uso dell'idrogeno come sostituzione parziale del coke. Questa specifica configurazione di prova verifica una tecnologia di transizione piuttosto che un processo immediatamente privo di combustibili fossili.

Scala di Laboratorio vs. Industriale

I dati raccolti su scala di laboratorio e pilota forniscono una solida base di riferimento. Tuttavia, scalare queste dinamiche termiche e chimiche a un massiccio altoforno industriale introduce complessità che i forni più piccoli non possono replicare completamente.

Avanzamento all'Implementazione Industriale

I dati derivati da un forno di prova a riduzione di idrogeno sono il fondamento per la prossima generazione di produzione di acciaio.

- Se la tua attenzione principale è la validazione del processo: Analizza i dati sul comportamento chimico per comprendere come la cinetica dell'idrogeno differisce dalla riduzione del carbonio, garantendo che la qualità del prodotto rimanga stabile.

- Se la tua attenzione principale è la strategia di decarbonizzazione: Sfrutta le metriche di riduzione di CO2 dimostrate superiori al 40% per convalidare il ROI ambientale della modernizzazione delle infrastrutture esistenti.

Questo forno di prova non è semplicemente uno strumento di ricerca; è il prototipo hardware fondamentale necessario per ridurre il rischio della transizione globale verso la produzione di acciaio sostenibile.

Tabella Riassuntiva:

| Caratteristica | Valore Tecnico nella Produzione di Acciaio Verde |

|---|---|

| Agente Riducente | Testa l'idrogeno riscaldato come sostituto parziale del coke ad alta intensità di carbonio |

| Cinetica Chimica | Verifica il comportamento specifico e le velocità di reazione dell'idrogeno con il minerale di ferro |

| Impatto sulle Emissioni | Dimostra il potenziale di ridurre le emissioni di CO2 di oltre il 40% |

| Controllo del Processo | Ottimizza l'apporto di gas, i tassi di iniezione e la complessa gestione termica |

| Scalabilità | Agisce come prototipo hardware per ridurre il rischio di investimenti industriali su larga scala |

Transizione all'Acciaio Sostenibile con l'Esperienza KINTEK

Sblocca il futuro della metallurgia verde con le soluzioni termiche avanzate di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubolari, Rotativi, Sottovuoto e CVD ad alta precisione, oltre a forni da laboratorio specializzati ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di riduzione dell'idrogeno e test sui materiali.

Pronto a convalidare i tuoi processi a basse emissioni di carbonio e ottenere un ROI ambientale superiore? Contatta oggi il nostro team tecnico per progettare la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- The Technical Society, The Iron and Steel Institute of Japan. Production and Technology of Iron and Steel in Japan during 2024. DOI: 10.2355/isijinternational.65.7app_i

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché la fase di calcinazione è essenziale per il ferrite di rame? Sblocca elevata purezza e cristallinità superiore

- Qual è la funzione di un forno di essiccazione da laboratorio nella preparazione di materiali solidi di molibdato di bismuto? Consigli degli esperti

- Come influisce la precisione del controllo della temperatura sulla crescita dei cristalli di c-BAs? Garantire l'integrità del reticolo in cicli di due settimane

- Quali sono i principali vantaggi tecnici di un sistema industriale di sinterizzazione a microonde? Velocità e integrità del materiale

- Qual è la funzione principale di un forno di essiccazione da laboratorio nella pirolisi del torsolo di cotone? Garantire l'integrità dei dati

- Qual è la funzione del legante PVA e della compressione ad alta pressione in SSBSN? Ottimizza la preparazione del tuo corpo verde ceramico

- Quali sono i vantaggi in termini di consumo energetico di un sistema industriale di pre-trattamento a microonde? Risparmia oltre il 50% di energia

- Che tipo di materiali possono fondere i forni a crogiolo? Sblocca il potere della fusione versatile