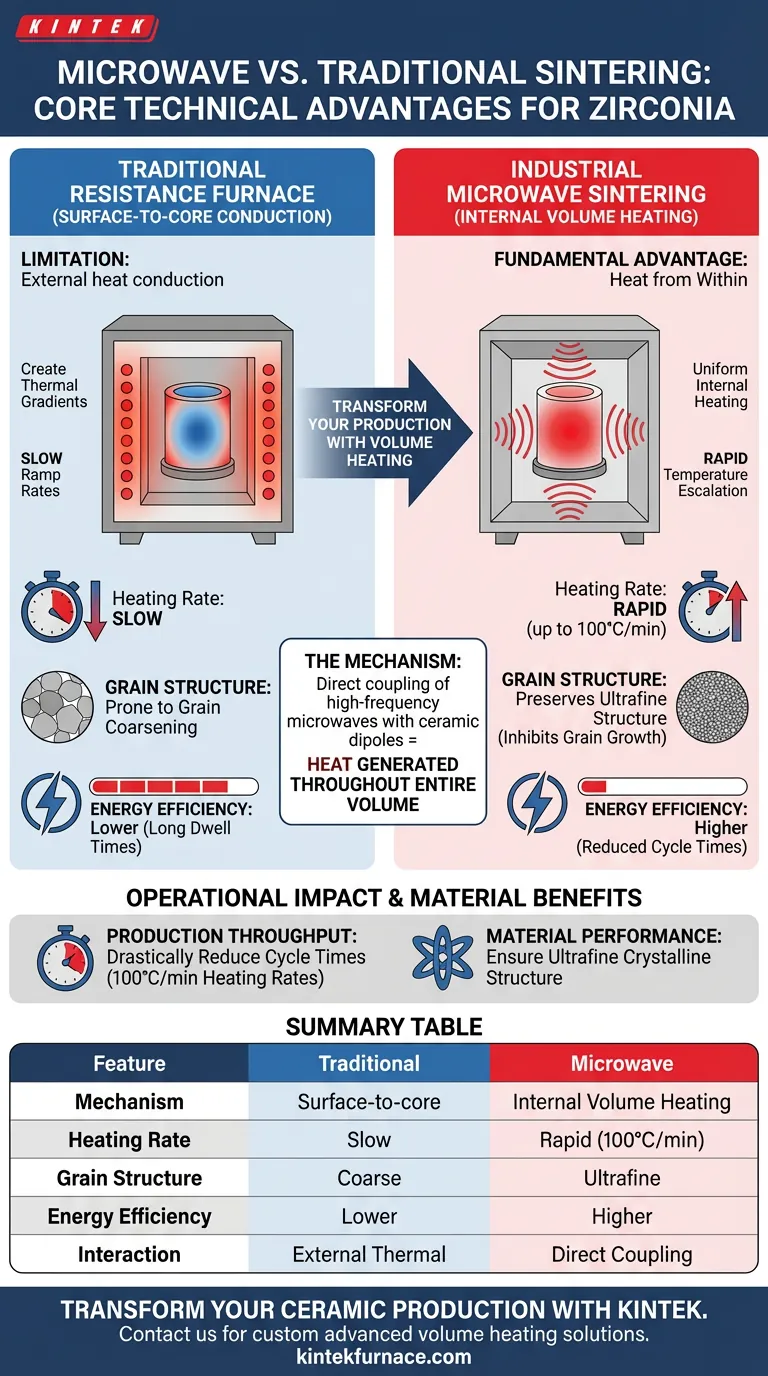

Il vantaggio tecnico fondamentale di un sistema industriale di sinterizzazione a microonde è la sua capacità di generare calore dall'interno del materiale stesso tramite "riscaldamento volumetrico", anziché fare affidamento sulla conduzione termica esterna. Utilizzando microonde ad alta frequenza per accoppiarsi direttamente con i dipoli ceramici, questa tecnologia ottiene un riscaldamento interno uniforme, consentendo un rapido aumento della temperatura e tempi di lavorazione significativamente ridotti rispetto ai tradizionali forni a resistenza.

Concetto chiave: I forni tradizionali riscaldano dall'esterno verso l'interno, creando gradienti termici e richiedendo lente rampe di temperatura. La sinterizzazione industriale a microonde ribalta questo paradigma creando un effetto di riscaldamento volumetrico, consentendo velocità di riscaldamento fino a 100°C al minuto preservando una struttura cristallina ultrafine.

Il Meccanismo: Riscaldamento Volumetrico vs. Conduzione Termica

Per comprendere l'efficienza della sinterizzazione a microonde, è necessario prima comprendere i limiti dell'approccio tradizionale.

Il Limite del Riscaldamento Tradizionale

I forni a resistenza tradizionali operano secondo un principio superficie-nucleo. Il calore viene generato dagli elementi, trasferito alla superficie della ceramica e quindi deve condurre lentamente verso l'interno, al centro del pezzo.

La Potenza del Riscaldamento Volumetrico

I sistemi a microonde utilizzano microonde ad alta frequenza per accoppiarsi direttamente con i dipoli ceramici all'interno dello zirconio.

Questa interazione genera calore uniformemente in tutto il volume del materiale contemporaneamente. Questo meccanismo elimina la dipendenza dalla conduzione termica dalla superficie, che è il principale collo di bottiglia nella sinterizzazione tradizionale.

Efficienza Operativa e Velocità

Il passaggio al riscaldamento volumetrico crea miglioramenti immediati e misurabili nelle metriche di processo.

Raggiungere Rapide Velocità di Riscaldamento

Poiché il calore viene generato internamente, viene eliminato il ritardo termico associato alla conduzione. Ciò consente aggressive velocità di riscaldamento fino a 100°C al minuto.

Minore Consumo Energetico

Il ciclo di sinterizzazione è significativamente accorciato grazie a queste rapide velocità di riscaldamento. Di conseguenza, l'energia totale richiesta per processare un lotto di zirconio è notevolmente ridotta rispetto ai lunghi tempi di permanenza dei forni a resistenza.

Impatto sulla Struttura del Materiale

Oltre alla velocità, la termodinamica della sinterizzazione a microonde ha un profondo effetto sulla qualità fisica dello zirconio.

Preservare la Struttura a Grana Ultrafine

Nella sinterizzazione tradizionale, l'esposizione prolungata ad alte temperature crea una finestra per l'ingrossamento dei grani, che può indebolire le proprietà meccaniche della ceramica.

Il Vantaggio Termodinamico

La rapida termodinamica del sistema a microonde inibisce efficacemente la crescita dei grani. Riducendo al minimo il tempo in cui il materiale trascorre a temperature critiche di ingrossamento dei grani, il sistema produce ceramiche di zirconio con una struttura cristallina ultrafine.

Comprendere i Compromessi

Sebbene la sinterizzazione a microonde offra velocità e struttura superiori, è distinta da altre tecniche rapide e richiede condizioni materiali specifiche.

Dipendenza dal Materiale

L'intero processo si basa sulla capacità del materiale di interagire fisicamente con la fonte di energia. Il successo è dettato dall'accoppiamento di microonde ad alta frequenza con i dipoli ceramici.

Se un materiale non possiede le corrette proprietà dielettriche per facilitare questo accoppiamento, l'effetto di riscaldamento volumetrico non può verificarsi.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si sceglie tra un forno a resistenza tradizionale e un sistema industriale di sinterizzazione a microonde, considerare i propri specifici motori di produzione.

- Se il tuo focus principale è il Throughput di Produzione: Sfrutta l'effetto di riscaldamento volumetrico per ottenere velocità di riscaldamento di 100°C/minuto, riducendo drasticamente il tempo totale del ciclo.

- Se il tuo focus principale sono le Prestazioni del Materiale: Utilizza il rapido profilo termodinamico per inibire la crescita dei grani, garantendo che il tuo prodotto finale mantenga una struttura cristallina ultrafine.

Passando dalla conduzione superficiale al riscaldamento volumetrico interno, si ottiene un aumento simultaneo della velocità di lavorazione e della qualità del materiale.

Tabella Riassuntiva:

| Caratteristica | Forno a Resistenza Tradizionale | Sinterizzazione Industriale a Microonde |

|---|---|---|

| Meccanismo di Riscaldamento | Conduzione superficie-nucleo | Riscaldamento volumetrico interno |

| Velocità di Riscaldamento | Lenta (limitata dal ritardo termico) | Rapida (fino a 100°C/minuto) |

| Struttura dei Grani | Suscettibile all'ingrossamento dei grani | Preserva struttura ultrafine |

| Efficienza Energetica | Inferiore (lunghi tempi di permanenza) | Superiore (tempi di ciclo ridotti) |

| Interazione con il Materiale | Trasferimento termico esterno | Accoppiamento diretto con i dipoli |

Trasforma la Tua Produzione Ceramica con KINTEK

Stai cercando di ridurre drasticamente i tuoi cicli di sinterizzazione ottenendo al contempo proprietà del materiale superiori? KINTEK fornisce soluzioni termiche leader del settore supportate da R&D esperta e produzione di precisione.

Sia che tu richieda sistemi specializzati di Sinterizzazione a Microonde, Vuoto, CVD o Muffola, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze di lavorazione uniche. Non lasciare che i colli di bottiglia del riscaldamento tradizionale limitino il tuo throughput: collabora con KINTEK per integrare il riscaldamento volumetrico avanzato nel tuo flusso di lavoro.

Pronto a ottimizzare le prestazioni del tuo laboratorio? Contattaci oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Dilsuz A. Abdaljabar, Ahmed Abdulrasool Ahmed Alkhafaji. Using Taguchi Technique to Study the Effect of Adding Copper Nano on Shape Recovery for Smart Alloy (CU-AL-NI). DOI: 10.31026/j.eng.2025.05.03

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Perché è necessario un forno di essiccazione da laboratorio per nanopolveri di ossido di ferro Co-Zr? Proteggere l'integrità e la purezza del materiale

- Qual è il significato dell'applicazione di vincoli di spostamento completi nei punti di ingresso fissi? Garantire l'accuratezza termica

- Quale ruolo svolge un forno di ricottura ad alta temperatura nella preparazione dei substrati AAO? Migliorare la regolarità dei pori

- Qual è il ruolo fondamentale di un sistema di sputtering a magnetron nella PVD di CrSiN-Y? Sblocca la precisione dei rivestimenti ad alte prestazioni

- Quale ruolo svolge un forno a resistenza industriale di tipo a scatola nella conversione dei fosfori? Alimentazione della sintesi dei materiali

- Qual è il ruolo dei forni per trattamenti termici nella produzione di utensili? Sbloccare la precisione per durezza e durata

- Quali sono i vantaggi dell'utilizzo di target indipendenti di Ru e Mo? Padroneggiare il controllo stechiometrico nello sputtering a magnetron

- Quali sono i vantaggi dell'utilizzo dei forni a batch? Aumenta la tua flessibilità e precisione di processo