Il significato tecnico dell'ambiente ad alto vuoto risiede nella sua capacità di modificare attivamente la chimica superficiale dell'acciaio inossidabile durante il ciclo di riscaldamento. Mantenendo un livello di vuoto tipicamente intorno a 10^-6 mbar, il forno svolge due funzioni critiche: rimuove i film di ossido passivante esistenti e crea completamente una zona inerte che previene l'ossidazione secondaria. Questa superficie incontaminata e priva di ossido è il prerequisito affinché il metallo d'apporto per brasatura raggiunga la bagnabilità e la spandibilità necessarie per un legame strutturale.

Concetto Chiave L'ambiente di vuoto agisce come un flusso gassoso, eliminando la necessità di agenti chimici di pulizia dissociando fisicamente gli ossidi dalla superficie dell'acciaio. Ciò garantisce la formazione di un legame metallurgico denso e non poroso, chimicamente puro e strutturalmente superiore alle giunzioni formate in atmosfere non sottovuoto.

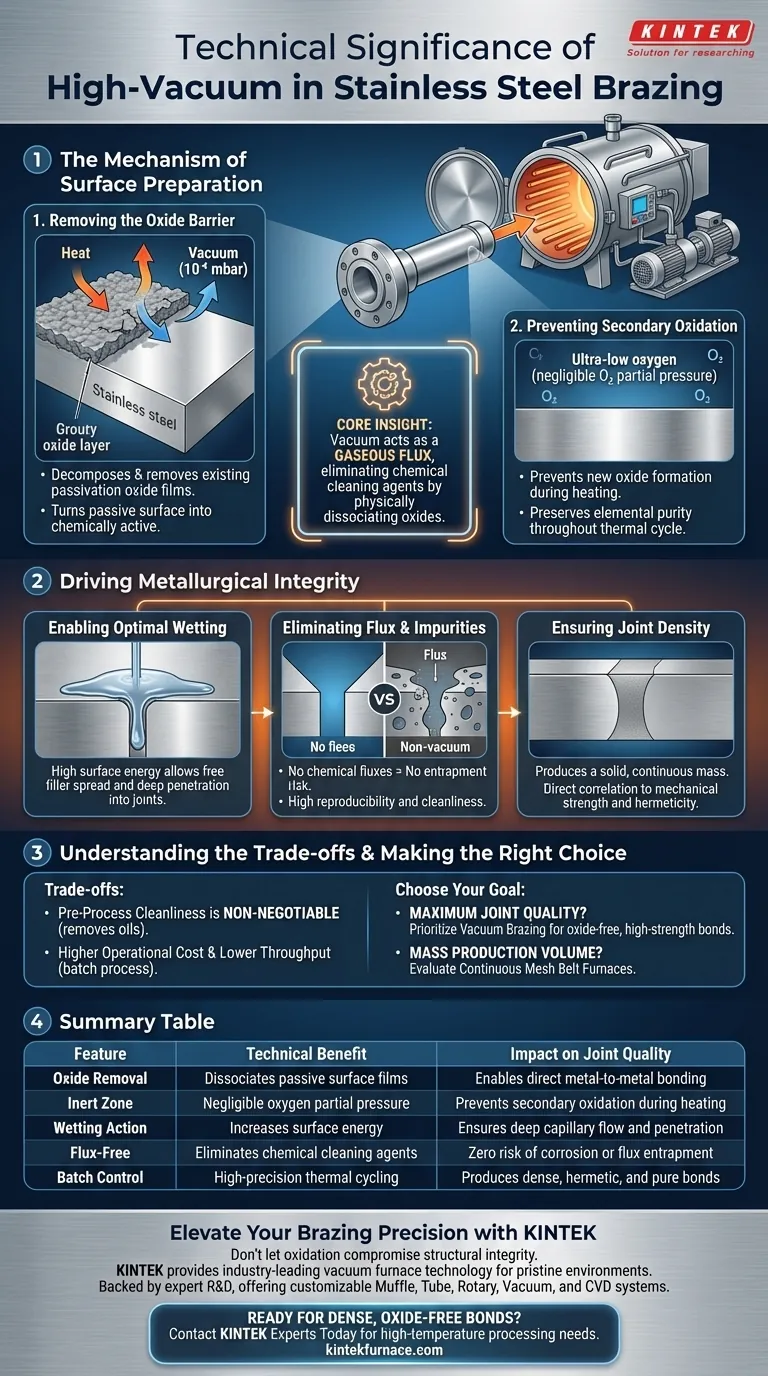

Il Meccanismo di Preparazione della Superficie

Rimozione della Barriera di Ossido

L'acciaio inossidabile è naturalmente rivestito da un film di ossido passivo che inibisce la saldatura. La funzione primaria dell'ambiente ad alto vuoto è quella di decomporre e rimuovere questi film di ossido esistenti.

Senza questa rimozione, il metallo d'apporto per brasatura si depositerebbe sopra lo strato di ossido anziché legarsi al metallo base. Il vuoto trasforma una superficie chimicamente passiva in una chimicamente attiva.

Prevenzione dell'Ossidazione Secondaria

La lavorazione ad alta temperatura solitamente accelera l'ossidazione, che rovina la giunzione. L'ambiente di vuoto abbassa la pressione parziale dell'ossigeno a livelli trascurabili.

Ciò impedisce efficacemente l'ossidazione secondaria sia dell'acciaio inossidabile base che del metallo d'apporto per brasatura. Preserva la purezza elementare dei materiali durante tutto il ciclo termico.

Promuovere l'Integrità Metallurgica

Abilitare una Bagnabilità Ottimale

Affinché una brasatura sia efficace, il metallo d'apporto deve fluire per capillarità attraverso la giunzione. Questo fenomeno, noto come bagnabilità, è impossibile su superfici sporche o ossidate.

L'ambiente di riscaldamento pulito garantisce che l'energia superficiale dell'acciaio inossidabile sia sufficientemente elevata da consentire al metallo liquido di spandersi liberamente. Ciò si traduce in una profonda penetrazione nello spazio della giunzione.

Eliminazione di Flussi e Impurità

Poiché l'atmosfera di vuoto gestisce la rimozione degli ossidi, i flussi chimici diventano obsoleti. Ciò elimina il rischio di intrappolamento del flusso, che può causare corrosione o vuoti all'interno della giunzione.

Ciò si traduce in un processo caratterizzato da elevata riproducibilità e pulizia. Crea una giunzione priva di reazioni con impurità ambientali.

Garantire la Densità della Giunzione

Il risultato finale di questi fattori è un legame "denso". Rimuovendo gas e ossidi che potrebbero creare vuoti, il vuoto garantisce che il metallo d'apporto si solidifichi in una massa solida e continua.

Questa densità è direttamente correlata alla resistenza meccanica e all'ermeticità dell'assemblaggio finale.

Comprendere i Compromessi

Requisito di Pulizia Pre-Processo

Sebbene il vuoto rimuova gli ossidi, non può gestire oli pesanti o contaminazioni grossolane. Una pulizia preliminare approfondita delle parti rimane un requisito non negoziabile per una brasatura sottovuoto di successo.

Costi Operativi e Produttività

I forni sottovuoto rappresentano generalmente un investimento e costi operativi più elevati rispetto ai forni a nastro continuo. Sono sistemi a processo batch, che possono offrire una produttività inferiore rispetto alle linee continue a atmosfera controllata utilizzate per la produzione di massa.

Fare la Scelta Giusta per il Tuo Obiettivo

L'ambiente di vuoto non serve solo a tenere fuori l'aria; è uno strumento di processo attivo per l'ingegneria superficiale.

- Se il tuo obiettivo principale è la Massima Qualità della Giunzione: Dai priorità alla brasatura sottovuoto per garantire legami privi di ossido e ad alta resistenza senza il rischio di inclusioni di flusso.

- Se il tuo obiettivo principale è il Volume di Produzione di Massa: Valuta se i forni a nastro continuo con atmosfere controllate possono soddisfare le tue specifiche di qualità a un costo unitario inferiore.

L'ambiente ad alto vuoto trasforma il processo di brasatura da una semplice giunzione a un trattamento metallurgico di precisione che garantisce l'affidabilità strutturale.

Tabella Riassuntiva:

| Caratteristica | Beneficio Tecnico | Impatto sulla Qualità della Giunzione |

|---|---|---|

| Rimozione Ossidi | Dissocia i film superficiali passivi | Consente il legame diretto metallo-metallo |

| Zona Inerte | Pressione parziale di ossigeno trascurabile | Previene l'ossidazione secondaria durante il riscaldamento |

| Azione di Bagnabilità | Aumenta l'energia superficiale | Garantisce un flusso capillare e una penetrazione profonda |

| Senza Flusso | Elimina gli agenti chimici di pulizia | Rischio zero di corrosione o intrappolamento di flusso |

| Controllo Batch | Cicli termici ad alta precisione | Produce legami densi, ermetici e puri |

Migliora la Tua Precisione di Brasatura con KINTEK

Non lasciare che l'ossidazione comprometta la tua integrità strutturale. KINTEK fornisce tecnologia di forni sottovuoto leader del settore, progettata per offrire l'ambiente incontaminato richiesto per la brasatura ad alte prestazioni dell'acciaio inossidabile. Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di laboratorio o industriali.

Pronto a ottenere legami metallurgici densi e privi di ossido?

Contatta oggi stesso gli esperti KINTEK per discutere le tue esigenze di lavorazione ad alta temperatura e scoprire come le nostre soluzioni di forni avanzati possono ottimizzare la qualità della tua produzione.

Guida Visiva

Riferimenti

- Kirsten Bobzin, Sophie Vinke. Joining Stainless Steel with a Novel Fe‐Based Amorphous Brazing Foil. DOI: 10.1002/srin.202500141

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Per quali processi vengono utilizzate le fornaci a vuoto a parete calda? Ideali per trattamenti termici a bassa temperatura precisi e uniformi

- Quali sono i vantaggi della tempra sottovuoto? Ottenere una qualità superficiale e una precisione dimensionale superiori

- In che modo i forni a vuoto contribuiscono alla preparazione di nuovi materiali? Sbloccare purezza e precisione nella sintesi

- Quali sono le caratteristiche chiave dei forni sottovuoto? Ottenere una lavorazione dei materiali superiore

- Quali sono alcune applicazioni comuni della grafite nei forni a vuoto? Essenziale per la lavorazione ad alta temperatura

- Quali sono i vantaggi del trattamento termico sotto vuoto per quanto riguarda la qualità della superficie? Ottieni superfici incontaminate e prive di ossidazione

- Perché è necessario un forno di essiccazione sotto vuoto per gli elettroliti KF-NaF-AlF3? Prevenire idrolisi e corrosione

- Perché i residui di crogiolo rimasti dopo la distillazione sotto vuoto delle leghe di magnesio hanno un alto valore di riciclo?