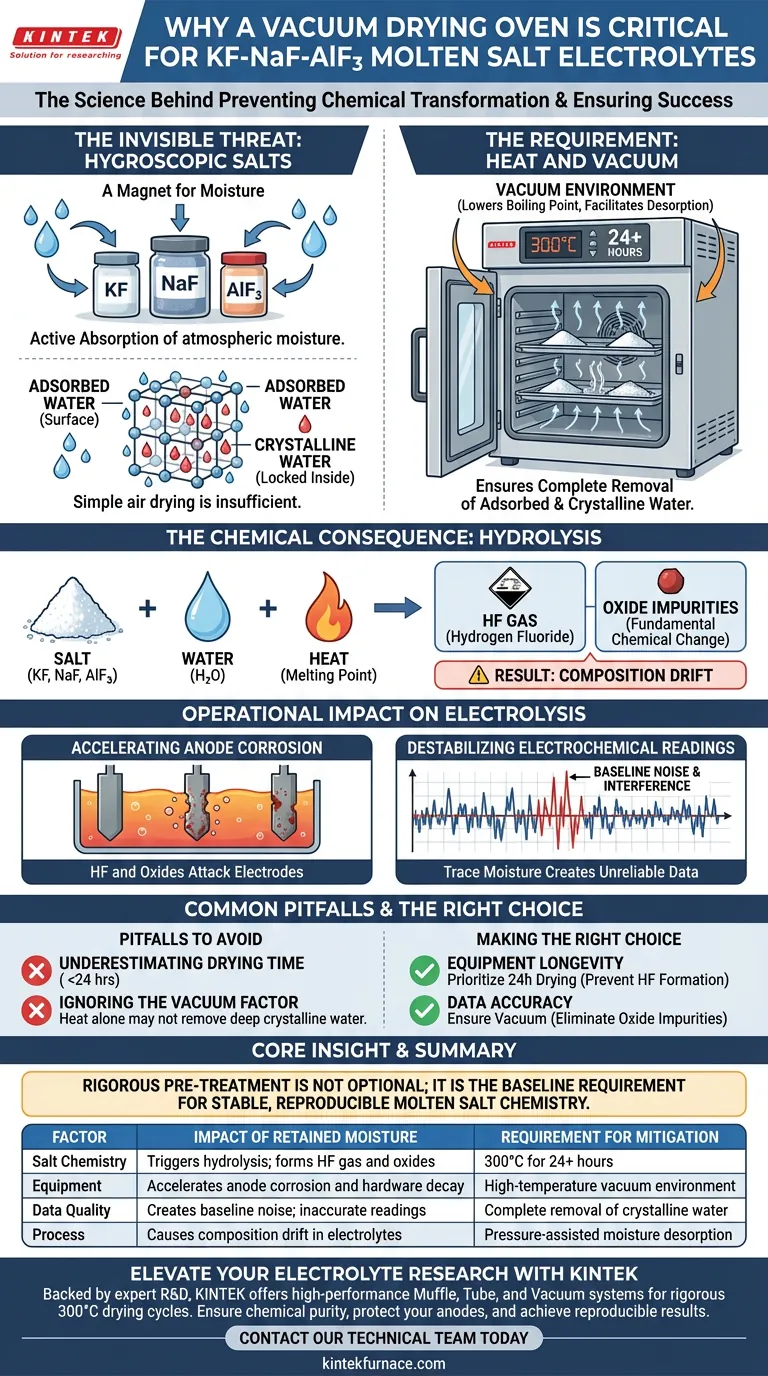

La necessità di un forno di essiccazione sotto vuoto o ad alta temperatura deriva direttamente dall'intensa natura igroscopica dei sali fluoruri come KF, NaF e AlF3. Senza un'essiccazione rigorosa a 300°C per almeno 24 ore, l'umidità residua innesca reazioni di idrolisi che alterano fondamentalmente la chimica dell'elettrolita e degradano l'hardware del sistema.

Concetto chiave: L'obiettivo dell'essiccazione non è semplicemente rimuovere l'umidità, ma prevenire una trasformazione chimica. L'umidità rimasta nei sali fluoruri durante la fusione crea acido fluoridrico e impurità di ossido, portando a una grave corrosione dell'anodo e a dati elettrochimici inaffidabili.

La minaccia invisibile: sali igroscopici

Un magnete per l'umidità

I componenti del tuo elettrolita, in particolare il fluoruro di potassio (KF), il fluoruro di sodio (NaF) e il fluoruro di alluminio (AlF3), sono altamente igroscopici.

Ciò significa che assorbono attivamente l'umidità dall'atmosfera circostante.

Acqua adsorbita vs. acqua cristallina

Questa umidità esiste in due forme: acqua fisicamente adsorbita sulla superficie e acqua cristallina intrappolata nella struttura del sale.

La semplice essiccazione all'aria è insufficiente per rimuovere queste molecole d'acqua strettamente legate.

La necessità di calore e vuoto

Per garantire la rimozione completa, i materiali devono essere lavorati a 300°C per un minimo di 24 ore.

L'utilizzo di un ambiente sotto vuoto migliora questo processo abbassando il punto di ebollizione dell'acqua e facilitando il desorbimento dell'umidità dai pori del sale.

La conseguenza chimica: l'idrolisi

Trasformare il sale in acido

Se l'umidità rimane presente quando i sali vengono riscaldati al loro punto di fusione, si verifica una reazione di idrolisi.

L'acqua reagisce con i sali fluoruri per generare gas fluoruro di idrogeno (HF).

Formazione di impurità di ossido

Contemporaneamente, questa reazione converte i fluoruri puri in ossidi (impurità).

Ciò modifica fondamentalmente la composizione chimica del tuo sale fuso, portando a una "deriva della composizione" in cui il rapporto dei componenti dell'elettrolita non è più quello che avevi calcolato.

Impatto operativo sull'elettrolisi

Accelerazione della corrosione dell'anodo

La presenza di umidità e degli ossidi risultanti è una delle cause principali della corrosione dell'anodo.

Queste impurità attaccano i materiali degli elettrodi, degradandoli rapidamente e contaminando ulteriormente il fuso con sottoprodotti dell'elettrodo.

Destabilizzazione delle letture elettrochimiche

Tracce di umidità interferiscono con la linea di base elettrochimica.

Gli ioni impuri creano rumore nelle forme d'onda di riduzione, rendendo difficile distinguere il segnale vero dei metalli target (come niobio o titanio) dall'interferenza di fondo.

Errori comuni da evitare

Sottovalutare il tempo di essiccazione

Un errore comune è ridurre il tempo di essiccazione al di sotto delle 24 ore per accelerare la produzione.

Anche piccole quantità di umidità residua possono innescare un'idrolisi sufficiente a rovinare un lotto di elettrolita.

Ignorare il fattore vuoto

Sebbene il calore elevato sia efficace, il calore da solo potrebbe non rimuovere le tracce di umidità intrappolate in profondità nel reticolo cristallino del sale.

La pressione del vuoto è la forza meccanica che estrae queste ultime tracce dal materiale.

Fare la scelta giusta per il tuo obiettivo

Per garantire il successo del tuo processo a sale fuso, applica i seguenti principi:

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: Dai priorità al ciclo di essiccazione di 24 ore per prevenire la formazione di HF, che corrode aggressivamente gli interni dei forni e gli anodi.

- Se il tuo obiettivo principale è l'accuratezza dei dati: Assicurati che venga utilizzato un ambiente sotto vuoto per eliminare le impurità di ossido che causano rumore di fondo e letture elettrochimiche imprecise.

Il pretrattamento rigoroso non è un passaggio opzionale; è il requisito di base per una chimica dei sali fusi stabile e riproducibile.

Tabella riassuntiva:

| Fattore | Impatto dell'umidità residua | Requisito per la mitigazione |

|---|---|---|

| Chimica del sale | Innesca idrolisi; forma gas HF e ossidi | 300°C per 24+ ore |

| Attrezzatura | Accelera la corrosione dell'anodo e il degrado dell'hardware | Ambiente sotto vuoto ad alta temperatura |

| Qualità dei dati | Crea rumore di fondo; letture imprecise | Rimozione completa dell'acqua cristallina |

| Processo | Causa deriva della composizione negli elettroliti | Desorbimento dell'umidità assistito dalla pressione |

Eleva la tua ricerca sugli elettroliti con KINTEK

Non lasciare che tracce di umidità compromettano i tuoi dati elettrochimici o distruggano il tuo hardware. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo e Sottovuoto ad alte prestazioni progettati specificamente per i rigorosi cicli di essiccazione a 300°C richiesti per i sali KF-NaF-AlF3. Sia che tu abbia bisogno di una soluzione standard o di un sistema personalizzato per le tue esigenze di laboratorio uniche, i nostri forni ad alta temperatura garantiscono la purezza chimica richiesta dal tuo processo.

Pronto a proteggere i tuoi anodi e garantire risultati riproducibili? Contatta oggi il nostro team tecnico!

Guida Visiva

Riferimenti

- Kamaljeet Singh, Guðrún Sævarsdóttir. Overpotential on Oxygen-Evolving Platinum and Ni-Fe-Cu Anode for Low-Temperature Molten Fluoride Electrolytes. DOI: 10.1007/s11837-024-06425-5

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quale ruolo gioca un forno a zona flottante nella crescita di superconduttori ad alta purezza? Raggiungi l'eccellenza senza crogiolo

- Come studia un sistema di angolo di contatto sotto vuoto ad alta temperatura le leghe di Al 7075? Padroneggiare la tensione superficiale e l'ossidazione

- Perché i sensori di pressione MEMS ad alta temperatura sono incapsulati all'interno di una cavità sottovuoto? Garantire la precisione a temperature estreme

- Perché è necessario un forno a resistenza sotto vuoto per la ricottura della lega Ti-Zr-Nb? Garantire purezza e uniformità

- Qual è la funzione di un forno ad arco sotto vuoto non consumabile? Sblocca la fusione di leghe Ti-V-Cr ad alta purezza

- Quali condizioni di processo fornisce un forno di sinterizzazione sottovuoto per WC-Fe-Ni-Co? Densificazione master in fase liquida

- Quali sono alcune applicazioni della brasatura sotto vuoto? Ottieni giunti forti e puliti nell'aerospaziale e non solo

- Quale ruolo svolgono i forni a vuoto nell'industria automobilistica? Migliorare la Durata e le Prestazioni dei Componenti Veicolo