Nei forni a vuoto, la grafite è il materiale fondamentale che consente processi a temperature estremamente elevate. Le sue applicazioni più comuni sono come elementi riscaldanti che generano il calore, isolamento in feltro che lo contiene, e i fissaggi interni, i supporti e le retorte che contengono i pezzi in lavorazione. Questi componenti sono essenziali per industrie che vanno dall'aeronautica alla produzione di semiconduttori.

Mentre molti materiali possono sopportare alte temperature, la grafite è particolarmente adatta per i forni a vuoto grazie alla sua straordinaria capacità di aumentare la propria resistenza all'aumentare della temperatura, pur rimanendo stabile in un ambiente non ossidante. Comprendere le sue proprietà è fondamentale per capire la moderna lavorazione dei materiali ad alta temperatura.

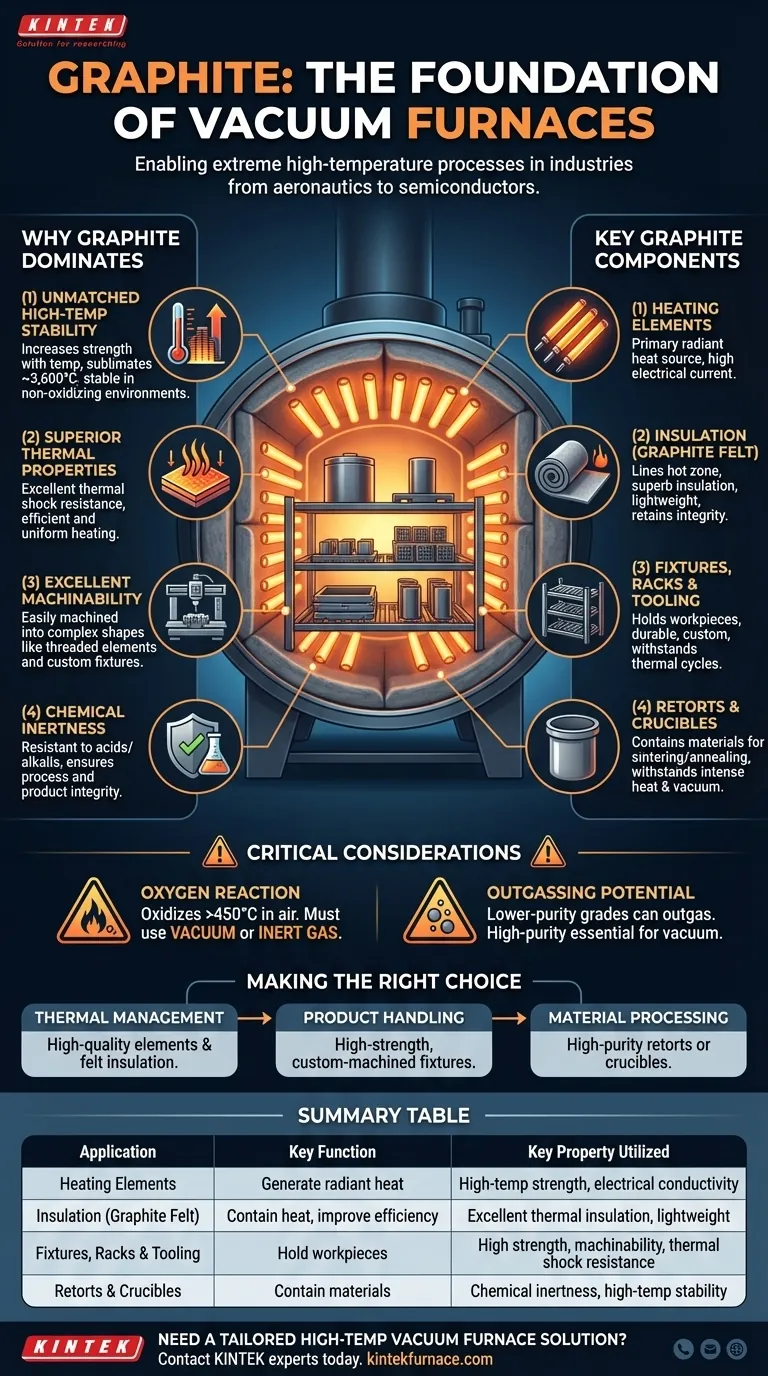

Perché la Grafite Domina nei Forni a Vuoto

La grafite non è solo un'opzione tra le tante; la sua specifica combinazione di proprietà la rende la scelta predefinita per le zone più calde dei forni a vuoto e ad atmosfera inerte.

Stabilità Ineguagliabile ad Alta Temperatura

La grafite non fonde a pressione atmosferica. Invece, sublima (si trasforma direttamente in gas) a temperature che si avvicinano ai 3.600°C.

Fondamentalmente, la sua resistenza meccanica aumenta effettivamente con la temperatura, raggiungendo il picco intorno ai 2.500°C. Questo è l'opposto dei metalli, che si indeboliscono man mano che si riscaldano.

Proprietà Termiche Superiori

La grafite mostra un'eccellente resistenza agli shock termici. Può sopportare cicli rapidi di riscaldamento e raffreddamento senza incrinarsi, un attributo vitale per i componenti del forno.

La sua ampia superficie di irraggiamento contribuisce anche a un riscaldamento efficiente e uniforme all'interno della camera del forno.

Eccellente Lavorabilità e Resistenza

Nonostante la sua resistenza, la grafite è relativamente morbida e può essere facilmente lavorata in forme complesse come elementi riscaldanti filettati o intricati supporti per prodotti.

Ciò consente la creazione di fissaggi e parti del forno personalizzati e adattati a processi specifici come il trattamento termico, la brasatura o la sinterizzazione.

Inerzia Chimica

La grafite è altamente resistente all'attacco chimico da acidi, alcali e la maggior parte degli agenti corrosivi, garantendo l'integrità sia del forno che del prodotto. Questo la rende ideale per contenere materiali durante processi sensibili.

Una Panoramica dei Componenti Chiave in Grafite

Queste proprietà fondamentali si traducono direttamente nei ruoli critici che la grafite svolge all'interno di un forno.

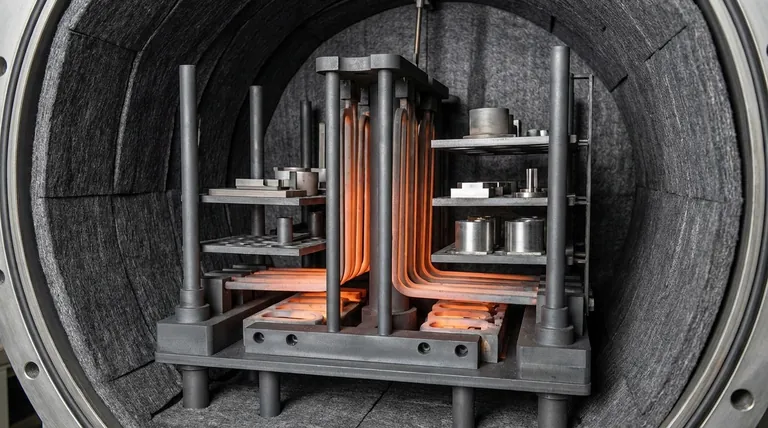

Elementi Riscaldanti

La grafite è la fonte primaria di calore radiante nella maggior parte dei forni a vuoto. Viene lavorata in barre o piastre che si illuminano quando una corrente elettrica elevata le attraversa, riscaldando efficacemente la camera del forno.

Isolamento (Feltro di Grafite)

Per contenere questo calore intenso, la "zona calda" del forno è rivestita con feltro di grafite. Questo materiale fornisce un isolamento termico superbo, è leggero e mantiene la sua integrità strutturale a temperature estreme.

Questo pacchetto isolante è fondamentale per minimizzare la perdita di calore e migliorare l'efficienza energetica del forno.

Fissaggi, Supporti e Attrezzature

I pezzi in lavorazione non possono essere semplicemente posizionati sul fondo del forno. Sono tenuti in posizione da fissaggi, griglie e montanti di supporto in grafite.

L'elevata resistenza alle alte temperature e la lavorabilità del materiale consentono la creazione di attrezzature durevoli e personalizzate che non si deformeranno o falliranno durante un ciclo di riscaldamento.

Retorte e Crogioli

Per processi come la sinterizzazione di polveri o la ricottura di piccole parti, retorte o crogioli in grafite fungono da contenitori. Contengono il materiale in modo sicuro e possono sopportare il calore intenso e le condizioni di vuoto senza reagire con il prodotto.

Comprendere i Compromessi e le Limitazioni

Sebbene la grafite sia eccezionale, il suo utilizzo non è privo di considerazioni critiche. Le sue proprietà definiscono non solo i suoi vantaggi ma anche i suoi requisiti operativi.

La Necessità Critica di un'Atmosfera Controllata

La limitazione principale della grafite è la sua reazione con l'ossigeno ad alte temperature. In presenza di aria, la grafite inizierà a ossidarsi (bruciare) a temperature superiori a 450°C.

Questo è precisamente il motivo per cui viene utilizzata in forni a vuoto o a gas inerte (come l'argon). Rimuovendo l'ossigeno, l'atmosfera del forno protegge i componenti in grafite dalla degradazione, consentendo loro di operare fino a 3.000°C.

Potenziale di Degassamento

Gradi di grafite di purezza inferiore possono contenere umidità intrappolata o leganti che si trasformeranno in gas (degassamento) quando riscaldati sotto vuoto. Ciò può compromettere il livello di vuoto o contaminare materiali sensibili.

Pertanto, la selezione del grado corretto e di alta purezza di grafite è essenziale per le applicazioni ad alto vuoto, specialmente nella produzione di elettronica e semiconduttori.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del tipo e della forma corretta di grafite dipende interamente dal tuo obiettivo operativo.

- Se il tuo obiettivo principale è la gestione termica: La tua priorità sono elementi riscaldanti di alta qualità e un pacchetto di isolamento in feltro di grafite correttamente progettato per garantire uniformità ed efficienza della temperatura.

- Se il tuo obiettivo principale è la movimentazione del prodotto: Hai bisogno di fissaggi, supporti e attrezzature lavorati su misura da un grado di grafite ad alta resistenza che possa sopportare cicli termici ripetuti.

- Se il tuo obiettivo principale è la lavorazione dei materiali: Richiedi retorte o crogioli in grafite di alta purezza che contengano il tuo materiale senza reagire con esso o introdurre contaminanti.

In definitiva, il comportamento unico della grafite a temperature estreme la rende un materiale insostituibile nel mondo della lavorazione termica avanzata.

Tabella Riepilogativa:

| Applicazione | Funzione Chiave | Proprietà Chiave Utilizzata |

|---|---|---|

| Elementi Riscaldanti | Generano calore radiante | Resistenza ad alta temperatura, conduttività elettrica |

| Isolamento (Feltro di Grafite) | Contengono il calore, migliorano l'efficienza | Eccellente isolamento termico, leggerezza |

| Fissaggi, Supporti e Attrezzature | Mantengono i pezzi in posizione | Elevata resistenza, lavorabilità, resistenza agli shock termici |

| Retorte e Crogioli | Contengono materiali durante la lavorazione | Inerzia chimica, stabilità ad alta temperatura |

Hai bisogno di una soluzione di forno a vuoto ad alta temperatura su misura per il tuo processo specifico?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni per diversi laboratori. La nostra linea di prodotti, inclusi Forni a Tubo, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda. Possiamo aiutarti a selezionare o progettare i componenti in grafite perfetti — dagli elementi riscaldanti ai fissaggi personalizzati — per soddisfare precisamente le tue esigenze sperimentali uniche, garantendo prestazioni ottimali e longevità nelle tue applicazioni ad alta temperatura.

Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare le tue capacità di lavorazione termica!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo