In particolare, i forni a vuoto a parete calda sono utilizzati principalmente per trattamenti termici a bassa temperatura che richiedono un'eccezionale uniformità termica su cicli lunghi. Questi includono processi come tempra, brasatura, rivestimento, polimerizzazione e tipi specifici di cementazione come nitrurazione, nitrocarburazione e solfonitrurazione, dove un controllo preciso è fondamentale.

Un forno a parete calda non è semplicemente un forno a vuoto; è un design specifico ottimizzato per la stabilità rispetto alla velocità. Il suo valore risiede nella creazione di un ambiente perfettamente uniforme e controllato per processi delicati e di lunga durata, rendendolo la scelta ideale per la modifica delle superfici e i trattamenti a bassa temperatura.

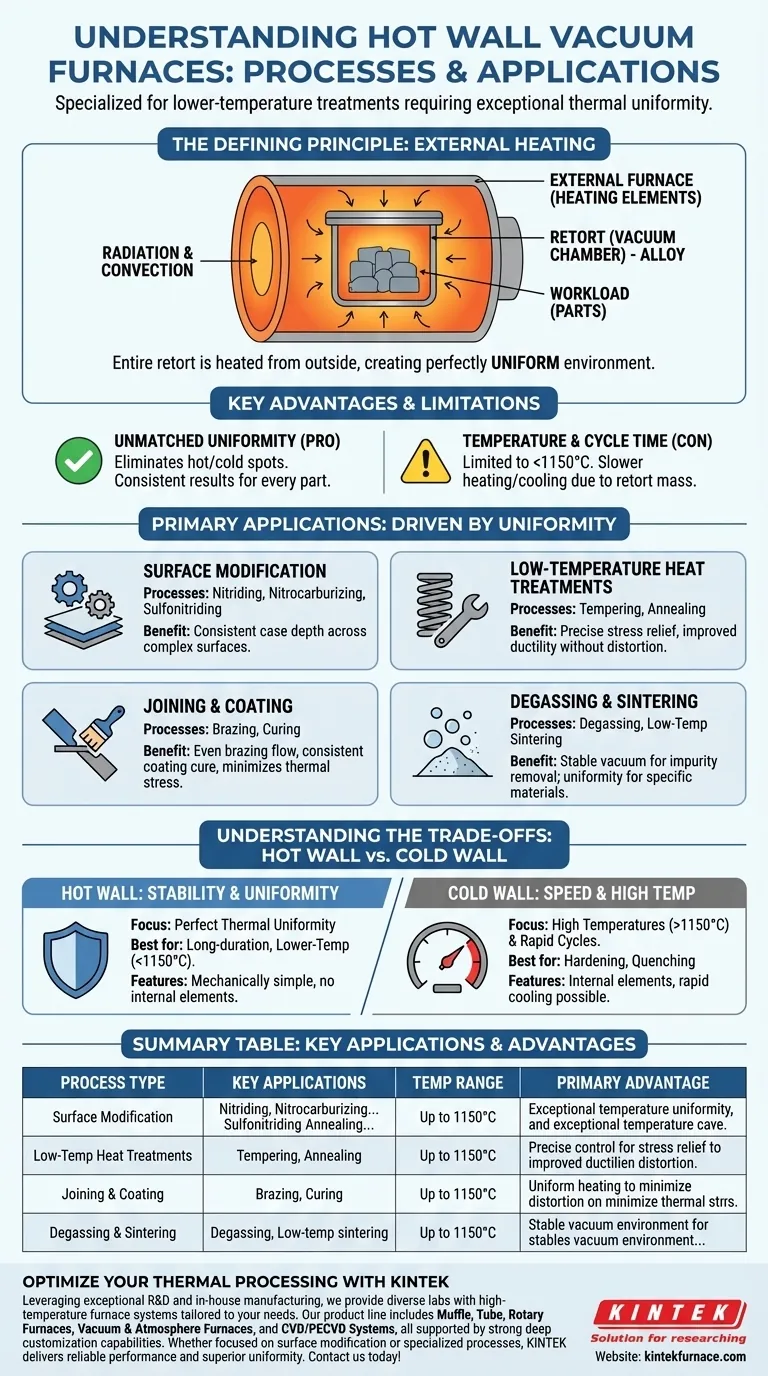

Il Principio Fondamentale di un Forno a Parete Calda

Per comprenderne le applicazioni, è necessario prima comprenderne il design. Un forno a parete calda opera su un principio fondamentalmente diverso rispetto al suo omologo più comune "a parete fredda".

Cosa significa "Parete Calda"

In un forno a parete calda, la camera a vuoto, nota come storta, è un contenitore sigillato realizzato in una lega ad alta temperatura. Questa intera storta viene posta all'interno di un forno esterno più grande che la riscalda dall'esterno.

Il vuoto è mantenuto all'interno della storta, mentre gli elementi riscaldanti sono all'esterno. Le pareti della storta si riscaldano, trasferendo il calore alle parti interne principalmente tramite irraggiamento e convezione.

Il Vantaggio Chiave: Uniformità di Temperatura Ineguagliabile

Poiché l'intera storta è "immersa" nel calore da tutti i lati, l'ambiente di temperatura interno diventa eccezionalmente uniforme. Ciò elimina i punti caldi o freddi che possono verificarsi con elementi riscaldanti interni.

Questa uniformità superiore è la ragione principale per cui viene scelto un design a parete calda. Assicura che ogni parte del carico di lavoro sperimenti le stesse identiche condizioni termiche.

La Limitazione Inerente: Temperatura e Tempo di Ciclo

Questo design è generalmente limitato a temperature di funzionamento più basse, tipicamente inferiori a 1150°C (2100°F), a causa della resistenza del materiale della storta stessa a temperature elevate.

Anche i cicli di riscaldamento e raffreddamento sono significativamente più lenti rispetto ai forni a parete fredda, poiché l'intera massa della storta e l'isolamento del forno circostante devono essere riscaldati e raffreddati.

Applicazioni Primarie Guidate dal Design a Parete Calda

I vantaggi e i limiti unici del design a parete calda lo rendono perfettamente adatto a una serie specifica di processi termici.

Processi di Modifica delle Superfici

Processi come nitrurazione, nitrocarburazione e solfonitrurazione sono ideali per i forni a parete calda. Si tratta di tecniche di cementazione che richiedono di mantenere un componente a una temperatura precisa e moderata per molte ore in un'atmosfera gassosa specializzata.

La storta sigillata contiene perfettamente il gas di processo (ad esempio, ammoniaca per la nitrurazione), e l'eccezionale uniformità della temperatura garantisce una profondità di tempra costante su tutta la superficie del pezzo.

Trattamenti Termici a Bassa Temperatura

Tempra e ricottura sono applicazioni classiche dei forni a parete calda. Questi processi vengono utilizzati per ridurre la durezza, alleviare le sollecitazioni interne e migliorare la duttilità.

Il successo dipende dal mantenimento del materiale a una temperatura molto precisa, spesso per periodi prolungati. La stabilità e l'uniformità di un forno a parete calda garantiscono risultati ripetibili e di alta qualità senza distorsioni.

Unione e Rivestimento

Le operazioni di brasatura e polimerizzazione a bassa temperatura traggono grandi benefici dal design a parete calda. Il riscaldamento uniforme è fondamentale per garantire che il metallo d'apporto per la brasatura fluisca uniformemente o che un rivestimento polimerizzi in modo costante su una geometria complessa.

I cicli di riscaldamento e raffreddamento lenti e controllati aiutano anche a minimizzare lo stress termico e la potenziale distorsione in assemblaggi delicati.

Degassaggio e Sinterizzazione

I forni a parete calda sono utilizzati anche per il degassaggio o la rimozione delle impurità, dove una lunga e stabile sosta sotto vuoto estrae efficacemente i contaminanti indesiderati.

Mentre la sinterizzazione ad altissima temperatura è riservata ai design a parete fredda, i forni a parete calda sono efficaci per la sinterizzazione di materiali a bassa temperatura come alcune polveri metalliche e ceramiche, dove l'uniformità è più critica della temperatura di picco.

Comprendere i Compromessi: Parete Calda vs. Parete Fredda

La scelta del forno corretto è una decisione ingegneristica critica basata su chiari compromessi.

Quando Scegliere la Parete Calda: Uniformità e Semplicità

Un forno a parete calda è la scelta corretta per processi a bassa temperatura in cui la perfetta uniformità termica è il fattore più critico.

Il suo design è anche meccanicamente più semplice, senza elementi riscaldanti interni, passaggi di potenza o complessi schermi termici all'interno della zona del vuoto, il che può semplificare la manutenzione.

Quando Scegliere la Parete Fredda: Velocità e Alte Temperature

Un forno a parete fredda, dove gli elementi riscaldanti sono all'interno di un recipiente a vuoto raffreddato ad acqua, è necessario per applicazioni ad alta temperatura (>1150°C).

È anche necessario per qualsiasi processo che richieda riscaldamento e raffreddamento rapidi, come la tempra sotto vuoto con tempra a gas integrata. La bassa massa termica della zona calda interna consente tempi di ciclo impossibili in un forno a parete calda.

Selezione del Forno Giusto per il Tuo Processo

La scelta tra un design a parete calda e a parete fredda dipende interamente dai requisiti del tuo processo in termini di temperatura, tempo di ciclo e uniformità.

- Se il tuo obiettivo principale è un riscaldamento preciso e uniforme per processi a bassa temperatura di lunga durata come nitrurazione o tempra: Un forno a parete calda è la scelta superiore e più efficiente.

- Se il tuo obiettivo principale sono applicazioni ad alta temperatura (>1150°C) o processi che richiedono un raffreddamento rapido come la tempra e l'estinzione: Devi usare un forno a vuoto a parete fredda.

- Se il tuo obiettivo principale è la brasatura o la sinterizzazione: Il tuo materiale detta la scelta; le varianti a bassa temperatura sono ben adatte ai forni a parete calda, mentre i lavori ad alta temperatura richiedono un design a parete fredda.

Comprendere questa differenza di design fondamentale ti consente di selezionare lo strumento più efficace ed efficiente per il tuo specifico obiettivo di elaborazione termica.

Tabella Riepilogativa:

| Tipo di Processo | Applicazioni Chiave | Range di Temperatura | Vantaggio Principale |

|---|---|---|---|

| Modifica delle Superfici | Nitrurazione, Nitrocarburazione, Solfonitrurazione | Fino a 1150°C | Eccezionale uniformità di temperatura per una profondità di tempra costante |

| Trattamenti Termici a Bassa Temperatura | Tempra, Ricottura | Fino a 1150°C | Controllo preciso per la riduzione delle sollecitazioni e il miglioramento della duttilità |

| Unione e Rivestimento | Brasatura, Polimerizzazione | Fino a 1150°C | Riscaldamento uniforme per minimizzare la distorsione e garantire un flusso uniforme |

| Degassaggio e Sinterizzazione | Degassaggio, Sinterizzazione a bassa temperatura | Fino a 1150°C | Ambiente sottovuoto stabile per la rimozione delle impurità e la lavorazione dei materiali |

Ottimizza i processi termici del tuo laboratorio con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Che tu sia focalizzato sulla modifica delle superfici, sui trattamenti a bassa temperatura o su altri processi specializzati, KINTEK offre prestazioni affidabili e un'uniformità superiore. Contattaci oggi per discutere come i nostri forni possono migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza