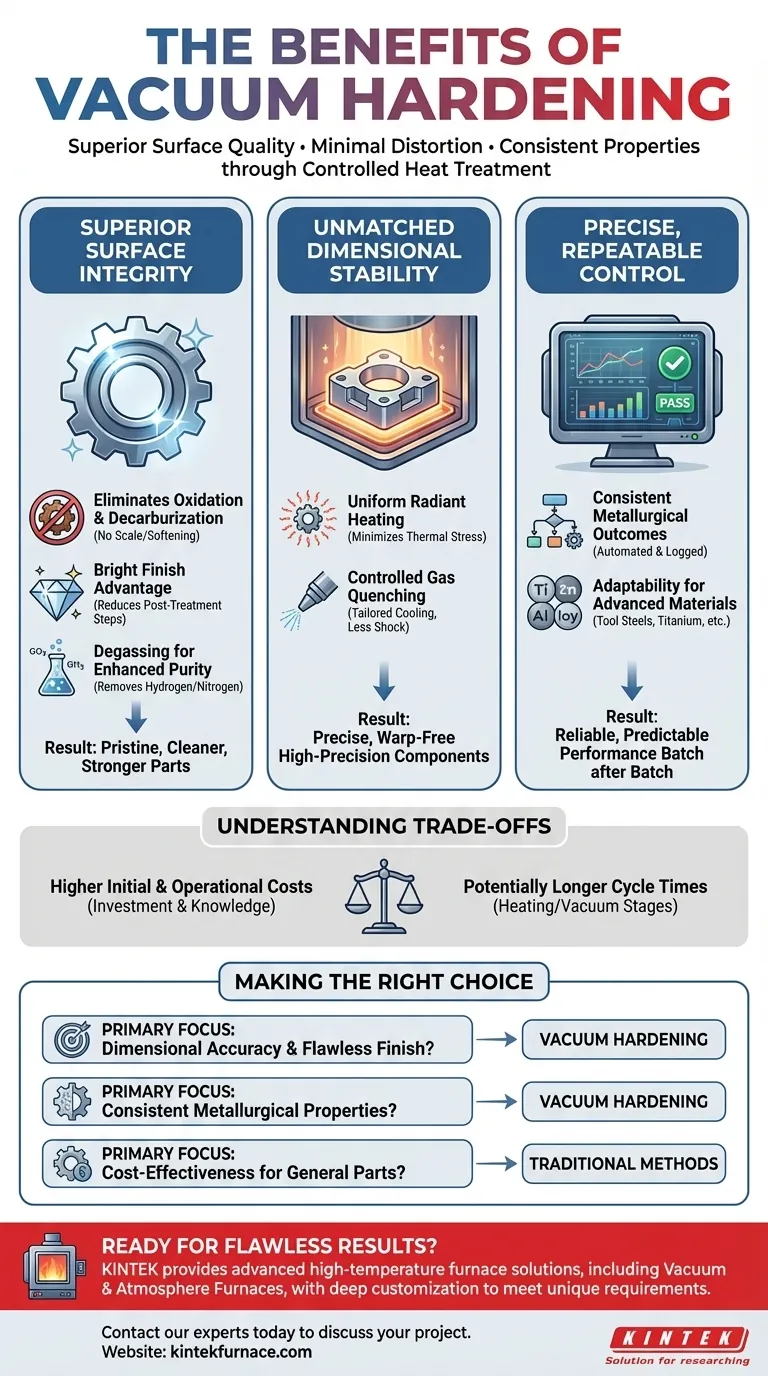

Fondamentalmente, la tempra sottovuoto è un processo di trattamento termico che fornisce una qualità superficiale superiore, una minima distorsione del pezzo e proprietà metallurgiche eccezionalmente coerenti. Eseguendo il processo di riscaldamento e tempra in un ambiente controllato a bassa pressione, elimina molte delle variabili ed effetti collaterali negativi associati ai metodi di tempra atmosferica tradizionali.

Il vantaggio principale della tempra sottovuoto è il controllo. Rimuovendo i gas reattivi come l'ossigeno dall'equazione, il processo previene i difetti superficiali e consente una gestione termica estremamente precisa, con conseguenti pezzi più puliti, più resistenti e dimensionalmente più accurati.

Perché un Vuoto Crea una Integrità Superficiale Superiore

Il vantaggio più evidente della tempra sottovuoto è lo stato impeccabile della superficie del pezzo. Ciò è il risultato diretto dell'atmosfera controllata, che previene reazioni chimiche indesiderate ad alte temperature.

Eliminazione di Ossidazione e Decarburazione

Nei forni tradizionali, la presenza di ossigeno provoca ossidazione, formando uno strato di scaglia o scolorimento sulla superficie del pezzo. L'ambiente sottovuoto, per definizione, rimuove questo ossigeno, prevenendo completamente questa reazione. Ciò impedisce anche la decarburazione, ovvero la perdita di carbonio dalla superficie dell'acciaio, che può ammorbidire il pezzo e ridurne la resistenza all'usura.

Il Vantaggio della "Finitura Brillante"

Poiché non si forma ossidazione o scaglia, i pezzi escono da un forno sottovuoto con una superficie metallica brillante e pulita. Ciò spesso elimina la necessità di operazioni secondarie costose e dispendiose in termini di tempo come sabbiatura, rettifica o pulizia chimica, riducendo il tempo totale del ciclo e preservando le dimensioni precise del pezzo.

Degasaggio per una Purezza Migliorata

Il vuoto estrae attivamente i gas intrappolati, come idrogeno e azoto, dal metallo stesso. Questa funzione di degasaggio migliora la purezza del materiale, il che può migliorare significativamente le proprietà meccaniche come tenacità, plasticità e resistenza a fatica, mitigando al contempo il rischio di fragilizzazione da idrogeno.

Raggiungere una Stabilità Dimensionale Ineguagliabile

Per i componenti di alta precisione come stampi, matrici e ingranaggi, mantenere la precisione dimensionale è fondamentale. La tempra sottovuoto eccelle nel minimizzare la distorsione che può verificarsi durante gli intensi cicli di riscaldamento e raffreddamento del trattamento termico.

Il Riscaldamento Uniforme Riduce lo Stress Termico

Nel vuoto, il trasferimento di calore avviene principalmente tramite irraggiamento, che riscalda il pezzo lentamente e uniformemente. Ciò è in contrasto con i forni convenzionali che si basano sulla convezione, la quale può creare punti caldi. Questo riscaldamento uniforme minimizza le tensioni termiche interne, che sono una causa principale di deformazione e distorsione.

La Tempra Controllata Minimizza lo Shock

Invece di essere immersi in un liquido come olio o acqua, i pezzi in un forno sottovuoto vengono tipicamente raffreddati (temprati) utilizzando un gas inerte ad alta pressione come l'azoto. La pressione, il flusso e la temperatura di questo gas possono essere controllati con precisione, consentendo una velocità di raffreddamento su misura. Questa tempra meno severa e altamente controllata riduce ulteriormente lo shock termico e la distorsione.

Il Potere del Controllo Preciso e Ripetibile

La natura altamente automatizzata e controllata al computer dei moderni forni sottovuoto si traduce direttamente in risultati affidabili e prevedibili.

Risultati Metallurgici Coerenti

Ogni variabile critica—temperatura, tempo, livello di vuoto e pressione di tempra—è gestita e registrata con precisione. Ciò assicura che ogni pezzo in un lotto, e ogni lotto successivo, riceva esattamente lo stesso trattamento. Il risultato è una ripetibilità senza pari, che fornisce durezza, profondità della cassa e microstruttura coerenti ogni volta.

Adattabilità per Materiali Avanzati

Il controllo preciso offerto dalla tecnologia del vuoto lo rende ideale per il trattamento termico di materiali avanzati e sensibili. Ciò include acciai per utensili ad alta lega, titanio e altri metalli refrattari che sono altamente reattivi o hanno requisiti di trattamento termico molto specifici.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la tempra sottovuoto non è la soluzione predefinita per ogni applicazione. Valutare obiettivamente i suoi compromessi è fondamentale per prendere una decisione ingegneristica solida.

Costi Iniziali e Operativi Più Elevati

I forni sottovuoto rappresentano un investimento di capitale significativo rispetto ai forni atmosferici standard. La loro complessità porta anche a costi di manutenzione più elevati e richiede una conoscenza operativa più specializzata.

Tempi di Ciclo Potenzialmente Più Lunghi

Sebbene il processo complessivo possa essere più veloce eliminando la pulizia post-trattamento, i cicli di riscaldamento e raffreddamento all'interno del forno possono talvolta essere più lunghi. Il riscaldamento radiante è intrinsecamente più lento della convezione e raggiungere un vuoto profondo richiede tempo.

Eccessiva Specificazione per Pezzi Semplici

Per componenti di uso generale a bassa tolleranza, dove una finitura superficiale perfetta e una minima distorsione non sono requisiti critici, i vantaggi della tempra sottovuoto potrebbero non giustificare il costo aggiuntivo. I metodi tradizionali sono spesso più economici per queste applicazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di tempra richiede l'allineamento delle capacità del processo con i requisiti più critici del tuo progetto.

- Se la tua attenzione principale è la precisione dimensionale e una finitura impeccabile: La tempra sottovuoto è la scelta definitiva per componenti di alta precisione come stampi a iniezione, parti aerospaziali e utensili complessi.

- Se la tua attenzione principale è il raggiungimento di proprietà metallurgiche specifiche e ripetibili: Il controllo digitale preciso della tempra sottovuoto assicura prestazioni e affidabilità coerenti su grandi lotti di produzione.

- Se la tua attenzione principale è l'efficacia in termini di costi per parti di uso generale: La tempra atmosferica o a bagno di sale tradizionale potrebbe essere sufficiente ed economicamente più vantaggiosa per componenti con tolleranze più ampie e requisiti superficiali meno critici.

Comprendere questi principi fondamentali ti consente di selezionare il processo di tempra che offre il risultato preciso richiesto dal tuo progetto.

Tabella Riassuntiva:

| Vantaggio Chiave | Descrizione |

|---|---|

| Integrità Superficiale Superiore | Previene ossidazione/decarburazione; elimina la necessità di pulizia post-trattamento. |

| Stabilità Dimensionale Ineguagliabile | Riscaldamento radiante uniforme e tempra a gas controllata minimizzano la distorsione del pezzo. |

| Controllo Preciso e Ripetibile | Il processo automatizzato assicura durezza e microstruttura coerenti lotto dopo lotto. |

| Ideale per Materiali Avanzati | Perfetto per il trattamento termico di leghe sensibili come acciai per utensili e titanio. |

Pronto a ottenere risultati impeccabili per i tuoi componenti di alta precisione?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni sottovuoto e a atmosfera, forni a muffola, a tubo, rotativi e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze uniche di trattamento termico.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni di tempra sottovuoto possono migliorare la qualità e l'efficienza del tuo progetto.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il trattamento termico in un forno a vuoto? Ottieni proprietà metallurgiche superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Qual è il processo di trattamento termico sotto vuoto? Ottenere proprietà metallurgiche superiori