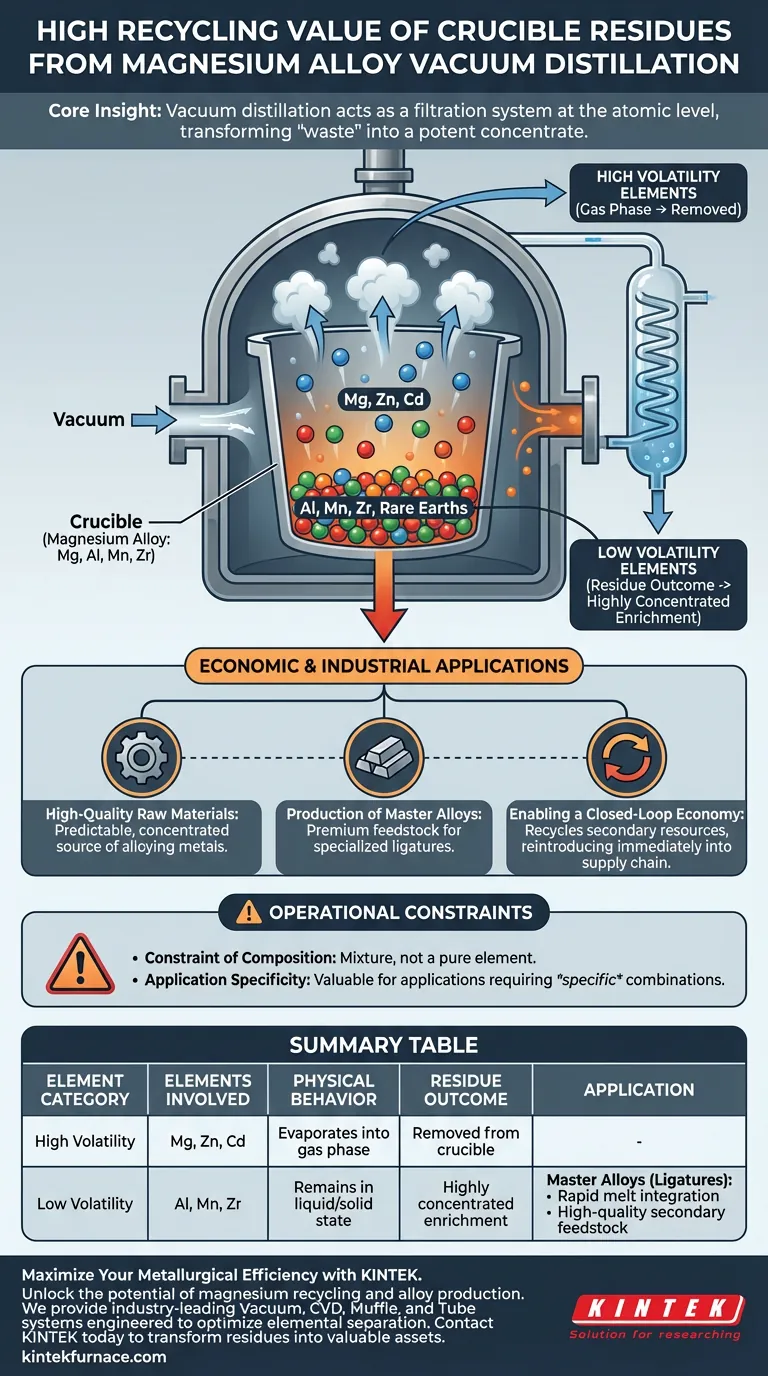

L'alto valore di riciclo dei residui di crogiolo deriva dalla concentrazione selettiva degli elementi leganti a bassa volatilità. Quando le leghe di magnesio vengono sottoposte a distillazione sotto vuoto, la matrice volatile di magnesio evapora, lasciando un sottoprodotto chimicamente arricchito che è chimicamente superiore per la produzione a valle.

Concetto Chiave: La distillazione sotto vuoto agisce come un sistema di filtrazione a livello atomico. Rimuovendo la massa di magnesio, il processo trasforma il "rifiuto" rimanente in un potente concentrato di alluminio, manganese e zirconio, che funge da materia prima di pregio per la produzione di superleghe.

Meccanica della Separazione Elementare

Segregazione per Volatilità

Il principio fondamentale che guida questo valore è la differenza di pressione di vapore tra gli elementi.

Durante la distillazione sotto vuoto, gli elementi altamente volatili—in particolare magnesio, zinco e cadmio—passano allo stato gassoso. Questi vengono rimossi dal crogiolo e condensati altrove.

Arricchimento del Residuo

Mentre gli elementi volatili evaporano, la concentrazione relativa dei materiali rimanenti aumenta drasticamente.

Gli elementi a bassa volatilità non possono sfuggire dal crogiolo in queste condizioni di processo.

Ciò si traduce in un residuo fortemente arricchito di alluminio, manganese, zirconio e terre rare.

Applicazioni Economiche e Industriali

Materie Prime di Alta Qualità

Il residuo non è una miscela casuale di scarti; è una fonte prevedibile e concentrata di metalli leganti.

Poiché questi elementi sono già integrati in una matrice metallica, fungono da materie prime di alta qualità.

Produzione di Superleghe

L'applicazione principale per questi residui è la preparazione di superleghe a base di magnesio specializzate (note anche come leghe madri).

Le superleghe sono miscele concentrate utilizzate per introdurre elementi specifici in una fusione in modo più rapido e preciso rispetto all'aggiunta di metalli puri.

Abilitazione di un'Economia Circolare

L'utilizzo di questi residui facilita il riciclo di risorse secondarie.

Invece di scartare il contenuto del crogiolo o richiedere complessi processi di estrazione chimica, il materiale viene immediatamente reintrodotto nella catena di approvvigionamento, creando un sistema a ciclo chiuso.

Comprensione dei Vincoli Operativi

Il Vincolo della Composizione

È fondamentale notare che il residuo è una miscela, non un elemento puro.

Il valore del residuo dipende dalla specifica combinazione di elementi rimasti (ad es. Al mescolato con Mn).

Specificità dell'Applicazione

Poiché gli elementi sono mescolati, il residuo è prezioso solo per applicazioni che richiedono quella *specifica* combinazione di agenti leganti.

Non è possibile separare facilmente l'alluminio dal manganese una volta che si trovano in questo stato di residuo arricchito senza ulteriori processi, probabilmente costosi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il valore di questi residui, allinea i tuoi obiettivi con le proprietà del materiale:

- Se il tuo obiettivo principale è l'Efficienza delle Risorse: Considera il processo di distillazione sotto vuoto non solo come purificazione del magnesio, ma come un metodo di produzione a doppio flusso che produce sia magnesio puro che concentrati di leghe preziose.

- Se il tuo obiettivo principale è la Produzione di Leghe: Utilizza questi residui come sostituto economicamente vantaggioso delle superleghe vergini per introdurre alluminio, manganese o zirconio in nuove fusioni.

Trattando i residui di distillazione come concentrati ingegnerizzati anziché come rifiuti, sblocchi un percorso critico per una metallurgia sostenibile ed economicamente vantaggiosa.

Tabella Riassuntiva:

| Categoria Elemento | Elementi Coinvolti | Comportamento Fisico | Risultato Residuo |

|---|---|---|---|

| Alta Volatilità | Magnesio, Zinco, Cadmio | Evapora in fase gassosa | Rimosso dal crogiolo |

| Bassa Volatilità | Alluminio, Manganese, Zirconio | Rimane allo stato liquido/solido | Arricchimento altamente concentrato |

| Applicazione | Superleghe (Leghe Madri) | Integrazione rapida nella fusione | Materia prima secondaria di alta qualità |

Massimizza la Tua Efficienza Metallurgica con KINTEK

Sblocca il pieno potenziale del tuo riciclo di magnesio e della produzione di leghe. In KINTEK, forniamo forni ad alta temperatura da laboratorio leader del settore—inclusi sistemi sotto vuoto, CVD, muffole e a tubo—progettati per ottimizzare la separazione elementare e il recupero delle risorse.

Sia che tu stia raffinando metalli puri o creando superleghe specializzate, le nostre soluzioni personalizzabili sono supportate da ricerca e sviluppo esperti per soddisfare le tue esigenze di produzione uniche. Contatta KINTEK oggi stesso per scoprire come la nostra tecnologia termica avanzata può trasformare i tuoi residui di distillazione in beni preziosi e ottimizzare la tua produzione a ciclo chiuso.

Guida Visiva

Riferimenti

- В. Н. Володин, Alexey Trebukhov. On the Problem of the Distillation Separation of Secondary Alloys of Magnesium with Zinc and Magnesium with Cadmium. DOI: 10.3390/met14060671

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- In che modo un ambiente controllato di vuoto o gas inerte aiuta nello studio del meccanismo di ossidazione delle leghe di alluminio?

- Quali sono le applicazioni della brasatura in forno nelle industrie mediche e farmaceutiche? Ottenere giunzioni sterili e ad alta resistenza

- In che modo l'ambiente all'interno di un forno di ricottura sottovuoto facilita la stabilità di fase? Ottenere un'integrità ottimale dell'acciaio

- Quali sono le caratteristiche chiave dei forni sottovuoto? Ottenere una lavorazione dei materiali superiore

- Come viene utilizzato il brasatura in forno nelle industrie elettroniche e dei semiconduttori? Padroneggiare giunzioni di precisione per componenti ad alta affidabilità

- Perché utilizzare un forno di ricottura sottovuoto per parti LPBF? Ottimizza oggi stesso il rilassamento degli sforzi e la purezza del materiale

- Cos'è il processo di ricottura sotto vuoto? Ottenere purezza e prestazioni superiori del materiale

- Perché un sistema di sinterizzazione a plasma di scintilla (SPS) è superiore ai forni tradizionali? Velocità e Densità per le Ceramiche