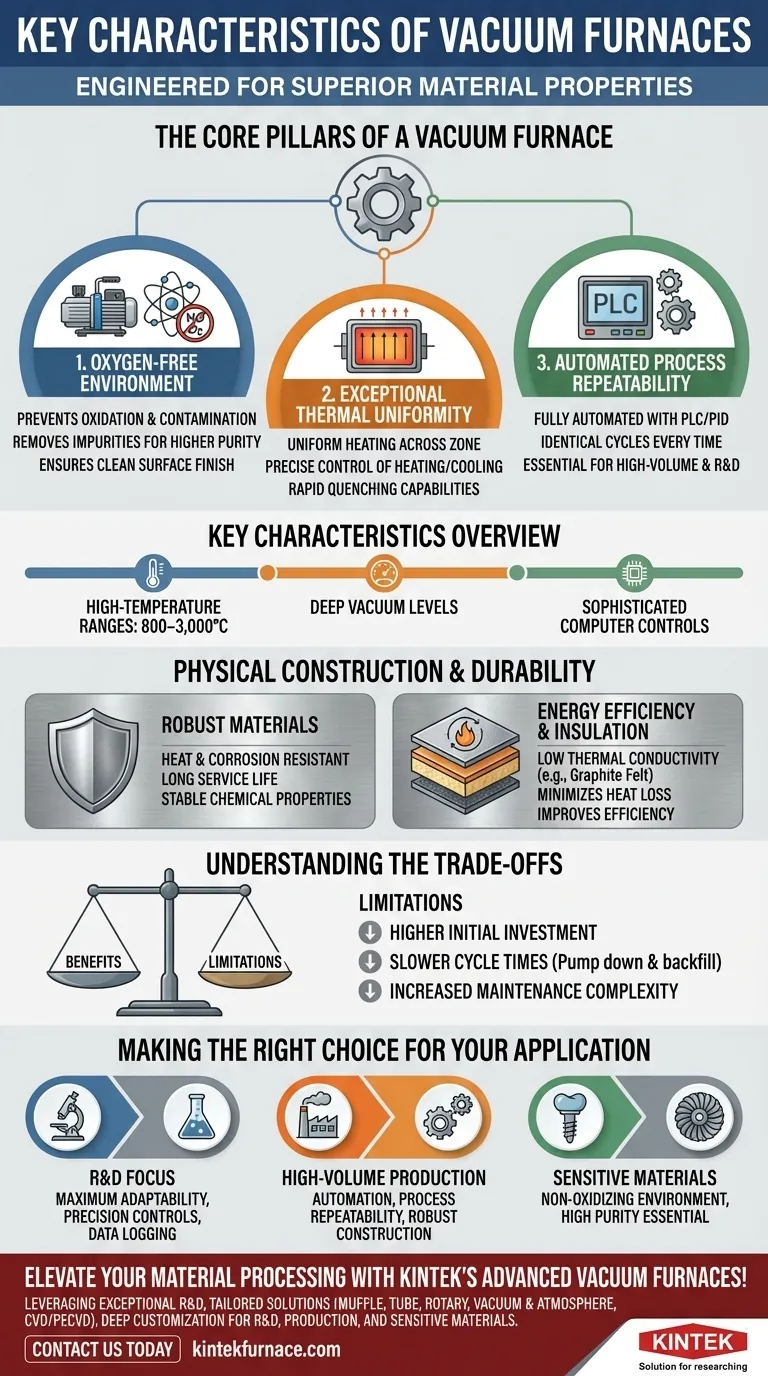

Nel loro nucleo, i forni sottovuoto sono definiti da tre pilastri: un ambiente privo di ossigeno e controllato con precisione, un'eccezionale uniformità termica e la ripetibilità del processo automatizzato. Questi sistemi sono progettati per eseguire processi ad alta temperatura come brasatura, sinterizzazione e trattamento termico senza introdurre contaminazione o ossidazione, consentendo proprietà dei materiali superiori. Le caratteristiche chiave includono intervalli di alta temperatura (800–3.000°C), livelli di vuoto spinto e controlli computerizzati sofisticati per risultati precisi e ripetibili.

Un forno sottovuoto non è solo uno strumento per riscaldare i materiali; è un ambiente altamente controllato progettato per migliorare fondamentalmente le proprietà dei materiali eliminando le interferenze atmosferiche e gestendo ogni fase del ciclo termico con estrema precisione.

I Pilastri Fondamentali di un Forno Sottovuoto

Il valore di un forno sottovuoto deriva dalla sua capacità di creare un ambiente di processo incontaminato e altamente controllato. Ciò si ottiene attraverso l'integrazione di tre principi operativi chiave.

L'Ambiente Sottovuoto: Prevenire la Contaminazione

La caratteristica più fondamentale è il vuoto stesso. Rimuovendo aria e altri gas, il forno crea un ambiente privo di ossigeno.

Ciò previene l'ossidazione e altre reazioni chimiche indesiderate che altrimenti si verificherebbero ad alte temperature, assicurando una finitura superficiale pulita e brillante sui pezzi lavorati.

Inoltre, il vuoto rimuove attivamente i sottoprodotti volatili e le impurità dal materiale durante il riscaldamento, risultando in un prodotto finale di maggiore purezza.

Gestione Termica di Precisione

I forni sottovuoto offrono un controllo senza pari sull'intero ciclo termico. Sono progettati per un'eccezionale uniformità della temperatura all'interno della zona riscaldata, garantendo che ogni pezzo sia lavorato in modo identico.

I sistemi avanzati offrono un controllo preciso su velocità di riscaldamento, tempi di mantenimento e velocità di raffreddamento. Questo è fondamentale per ottenere microstrutture e proprietà meccaniche specifiche in materiali sensibili.

Molti modelli sono dotati di capacità di raffreddamento rapido (tempra) utilizzando riempimenti di gas inerte, consentendo di eseguire processi specifici di indurimento e rinvenimento in un unico ciclo controllato.

Controllo del Processo Automatizzato e Ripetibilità

I forni sottovuoto moderni sono completamente automatizzati. Utilizzano controllori logici programmabili (PLC) e sofisticati sistemi di controllo PID per eseguire ricette termiche complesse con perfetta accuratezza.

Questo controllo computerizzato assicura che ogni ciclo sia identico, offrendo una ripetibilità eccezionale essenziale sia per la produzione ad alto volume che per la ricerca scientifica sensibile.

Gli operatori interagiscono tipicamente tramite un'interfaccia touchscreen, consentendo loro di monitorare il processo, regolare i parametri e registrare i dati per l'assicurazione della qualità e la convalida del processo.

Costruzione Fisica e Durabilità

Le condizioni estreme all'interno di un forno sottovuoto richiedono una costruzione robusta e altamente ingegnerizzata.

Materiali Robusti per Condizioni Estreme

La camera del forno e i componenti interni sono costruiti con materiali che presentano eccellente resistenza al calore e alla corrosione e proprietà chimiche stabili.

Questa costruzione durevole previene il collasso o il degrado del forno nel tempo, garantendo una lunga vita utile anche in condizioni di utilizzo industriale impegnative.

Efficienza Energetica e Isolamento

La zona calda è pesantemente isolata con materiali a bassa conducibilità termica, come feltro di grafite o fibra ceramica.

Questo design minimizza la perdita di calore verso l'ambiente circostante, migliorando l'efficienza energetica e mantenendo bassa la temperatura superficiale esterna del forno per un funzionamento più sicuro.

Comprendere i Compromessi

Sebbene potenti, i forni sottovuoto non sono una soluzione universale. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Investimento Iniziale Più Elevato

I forni sottovuoto sono sistemi complessi che includono pompe per il vuoto, controlli sofisticati e una costruzione della camera specializzata. Ciò si traduce in un costo iniziale significativamente più elevato rispetto ai forni atmosferici convenzionali.

Tempi di Ciclo Più Lenti

La necessità di evacuare la camera al livello di vuoto richiesto prima del riscaldamento e quindi riempirla di nuovo per il raffreddamento aggiunge tempo al processo complessivo. Ciò può comportare tempi di ciclo più lunghi rispetto al trattamento termico in atmosfera.

Complessità di Manutenzione Aumentata

Il sistema del vuoto, comprese pompe, guarnizioni e manometri, richiede una manutenzione regolare e specializzata per garantire prestazioni ottimali e prevenire perdite. Ciò aggiunge un livello di complessità e costo al funzionamento a lungo termine.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un forno dipende interamente dal materiale, dal processo e dal risultato desiderato.

- Se la tua priorità principale è la ricerca e lo sviluppo: Dai la precedenza a un forno con massima adattabilità del processo, controlli di precisione e registrazione completa dei dati per la sperimentazione.

- Se la tua priorità principale è la produzione ad alto volume: Sottolinea l'automazione, la ripetibilità del processo e la costruzione robusta per garantire una qualità costante e un elevato tempo di attività.

- Se la tua priorità principale è la lavorazione di materiali sensibili (es. superleghe, impianti medici): L'ambiente non ossidante e di elevata purezza è la tua caratteristica più critica, rendendo essenziale un forno sottovuoto.

In definitiva, un forno sottovuoto è la scelta definitiva quando l'integrità e le proprietà del materiale non possono essere compromesse.

Tabella Riassuntiva:

| Caratteristica | Dettagli Chiave |

|---|---|

| Ambiente Sottovuoto | Privo di ossigeno, previene l'ossidazione, rimuove le impurità per alta purezza |

| Gestione Termica | Riscaldamento uniforme, controllo preciso delle velocità e del raffreddamento, tempra rapida |

| Automazione | Controlli PLC e PID per la ripetibilità, interfaccia touchscreen, registrazione dati |

| Costruzione | Materiali resistenti al calore e alla corrosione, durevoli per una lunga vita utile |

| Efficienza Energetica | Zona calda isolata, bassa conducibilità termica, riduzione della perdita di calore |

| Limitazioni | Costo iniziale più elevato, tempi di ciclo più lenti, maggiori esigenze di manutenzione |

Eleva la tua lavorazione dei materiali con i forni sottovuoto avanzati di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni personalizzate come forni a Muffola, a Tubo, Rotativi, Sottovuoto e in Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione assicura un allineamento preciso con le tue esigenze sperimentali uniche, sia per la R&S, la produzione ad alto volume o materiali sensibili come superleghe e impianti medici. Ottieni risultati privi di contaminazione e proprietà dei materiali superiori. Contattaci oggi stesso per discutere come le nostre soluzioni per forni ad alta temperatura possono ottimizzare i tuoi processi e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori