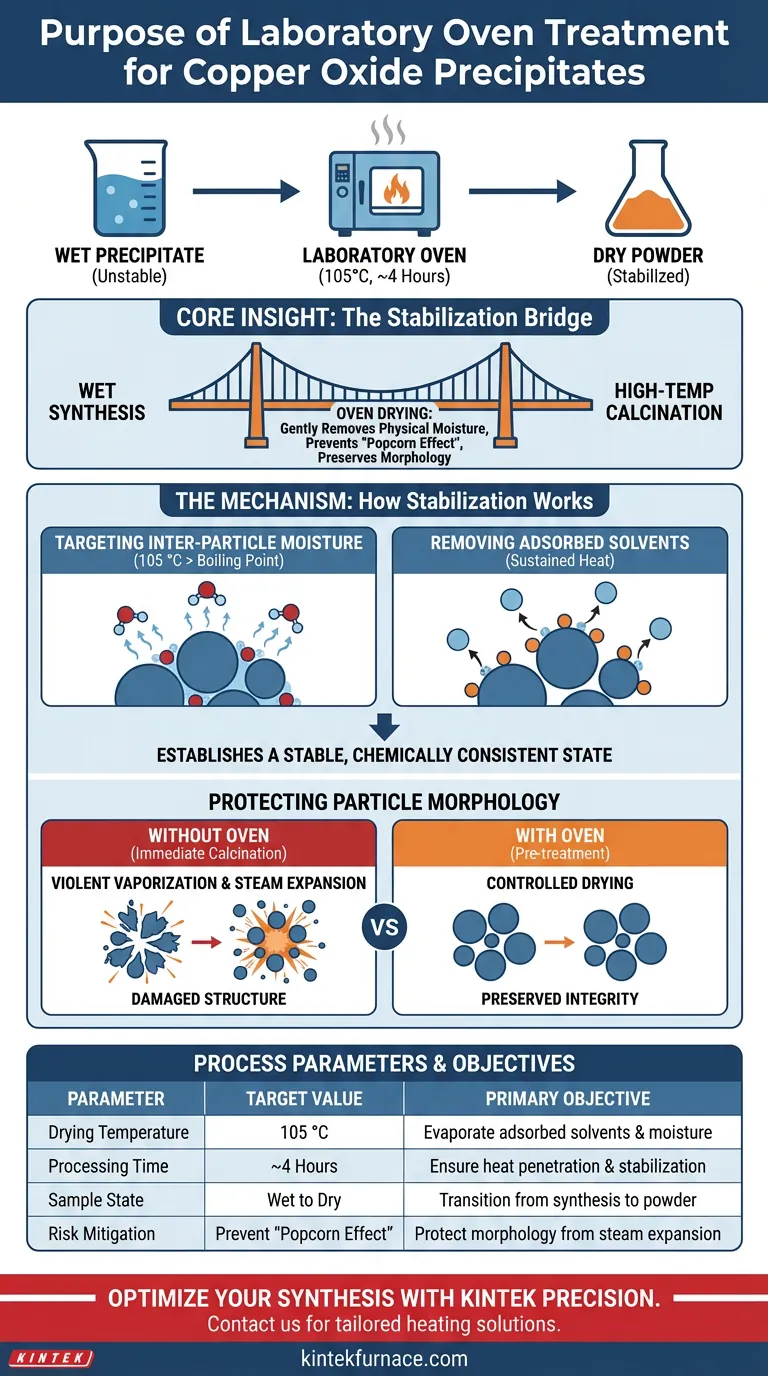

Lo scopo specifico primario dell'utilizzo di un forno da laboratorio per i precipitati di ossido di rame è rimuovere i solventi adsorbiti fisicamente e l'umidità interparticellare attraverso un processo di essiccazione controllato. Sottoponendo i precipitati umidi lavati a una temperatura costante di 105 °C per circa 4 ore, il forno assicura che il materiale sia completamente asciutto e stabilizzato prima di essere sottoposto a ulteriori trattamenti termici.

Concetto chiave: Il forno da laboratorio funge da ponte di stabilizzazione critico tra la sintesi umida e la calcinazione ad alta temperatura. La sua funzione principale è eliminare delicatamente l'umidità fisica per prevenire l'"effetto popcorn"—una violenta vaporizzazione che distrugge la morfologia delle particelle—durante il successivo trattamento ad alta temperatura.

Il Meccanismo di Stabilizzazione del Campione

Mirare all'Umidità Interparticellare

Il forno da laboratorio opera a un set point specifico di 105 °C. Questa temperatura è leggermente superiore al punto di ebollizione dell'acqua, garantendo l'efficiente evaporazione dell'umidità intrappolata tra le particelle.

Rimozione dei Solventi Adsorbiti

Oltre alla semplice acqua, il processo mira ai "solventi adsorbiti fisicamente". Si tratta di liquidi che aderiscono alla superficie del precipitato e che richiedono un calore prolungato per essere completamente rimossi.

Stabilire uno Stato Stabile

La durata di 4 ore non è arbitraria; consente un tempo sufficiente affinché il calore penetri nel nucleo del campione. Ciò si traduce in una polvere secca chimicamente consistente, sufficientemente stabile per la manipolazione e l'analisi.

Proteggere la Morfologia delle Particelle

Prevenire la Vaporizzazione Violenta

Se un campione umido viene immediatamente esposto al calore estremo della calcinazione, l'acqua intrappolata si trasforma efficacemente in vapore. Questa rapida espansione crea pressione interna.

Preservare l'Integrità Strutturale

Il riferimento primario evidenzia che questa pressione interna può causare la distruzione fisica della forma della particella. Rimuovendo prima delicatamente l'umidità nel forno, si evitano queste micro-esplosioni e si preserva la morfologia desiderata dell'ossido di rame.

Preparazione alla Calcinazione

Il passaggio di essiccazione in forno "pre-tratta" efficacemente il campione. Assicura che la successiva calcinazione ad alta temperatura si concentri esclusivamente sulla trasformazione di fase e sulla cristallizzazione, piuttosto che sulla rimozione dell'acqua.

Comprendere i Compromessi

Tempo vs. Produttività

Il requisito di 4 ore a 105 °C crea un collo di bottiglia nella velocità di elaborazione. Tentare di ridurre questo tempo può portare a umidità residua, che mette a rischio il campione durante la fase successiva.

Precisione della Temperatura

Impostare il forno a una temperatura significativamente superiore a 105 °C per accelerare l'essiccazione è rischioso. Un calore eccessivo in questa fase potrebbe innescare cambiamenti chimici prematuri o ossidazione prima che il campione sia fisicamente pronto.

Garantire la Coerenza del Processo

Per massimizzare la qualità del trattamento dell'ossido di rame, applica il processo di essiccazione in modo strategico in base ai requisiti a valle.

- Se il tuo obiettivo principale è preservare la forma delle particelle: Aderisci rigorosamente alla fase di essiccazione a bassa temperatura (105 °C) per eliminare il rischio di collasso strutturale causato dall'espansione del vapore.

- Se il tuo obiettivo principale è la riproducibilità del processo: Mantieni la durata standard di 4 ore per garantire che ogni lotto entri nel forno di calcinazione con lo stesso identico profilo di bassa umidità.

Una corretta essiccazione in forno è la salvaguardia fondamentale che assicura la transizione di successo di un precipitato umido in un precursore ceramico di alta qualità.

Tabella Riassuntiva:

| Parametro di Processo | Valore Target | Obiettivo Primario |

|---|---|---|

| Temperatura di Essiccazione | 105 °C | Evaporare solventi adsorbiti e umidità |

| Tempo di Elaborazione | ~4 Ore | Garantire la penetrazione del calore e la stabilizzazione |

| Stato del Campione | Precipitato Umido | Transizione dalla sintesi umida a polvere secca |

| Mitigazione del Rischio | Prevenire l'"Effetto Popcorn" | Proteggere la morfologia delle particelle dall'espansione del vapore |

Ottimizza la Tua Sintesi con la Precisione KINTEK

Non lasciare che l'umidità comprometta l'integrità del tuo materiale. Supportato da R&D e produzione esperti, KINTEK offre forni da laboratorio ad alte prestazioni e sistemi specializzati ad alta temperatura—inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD—tutti personalizzabili per le tue esigenze di laboratorio uniche.

Sia che tu stia trattando precipitati di ossido di rame o ingegnerizzando precursori ceramici avanzati, le nostre attrezzature garantiscono il controllo preciso della temperatura e l'uniformità di cui hai bisogno per risultati riproducibili. Contattaci oggi stesso per discutere le tue esigenze di progetto e scopri come le nostre soluzioni di riscaldamento su misura possono elevare la tua ricerca e produzione.

Guida Visiva

Riferimenti

- Charlena Charlena, Dila Ardiansyah. Synthesis and Characterization of Copper(II) Oxide (CuO-NP) Nanoparticles using Chemical Precipitation Method. DOI: 10.30872/jkm.v21i2.1260

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il ruolo di una miscela 5% N2 + 95% H2 nella nitrurazione al plasma? Migliorare la resistenza alla fatica ed eliminare gli strati bianchi

- Qual è l'obiettivo primario del processo di utilizzo di un forno elettrico negli esperimenti sul vetro? Analisi dello stress e del trasferimento di calore

- Qual è la funzione principale di un forno elettrico ad alta temperatura durante il trattamento di solubilizzazione? Raggiungere l'omogeneità della lega

- Qual è il ruolo primario di una camera di stagionatura per carbonatazione? Sbloccare un'elevata resistenza nella malta di scorie di magnesio

- Quali sono le funzioni del gas idrogeno per il grafene sull'argento? Migliora la cristallinità e la stabilità

- Quali sono i requisiti per i forni nella sintesi MOF? Ottenere una stabilità termica di precisione per un'elevata cristallinità

- Perché un sistema di insufflazione di ossigeno preriscaldato è essenziale per l'accensione della calcopirite? Assicurare una simulazione precisa della fusione flash

- Qual è la funzione di un controllore di flusso di massa (MFC)? Ottenere una precisa erogazione di vapore di etanolo per la sintesi del grafene