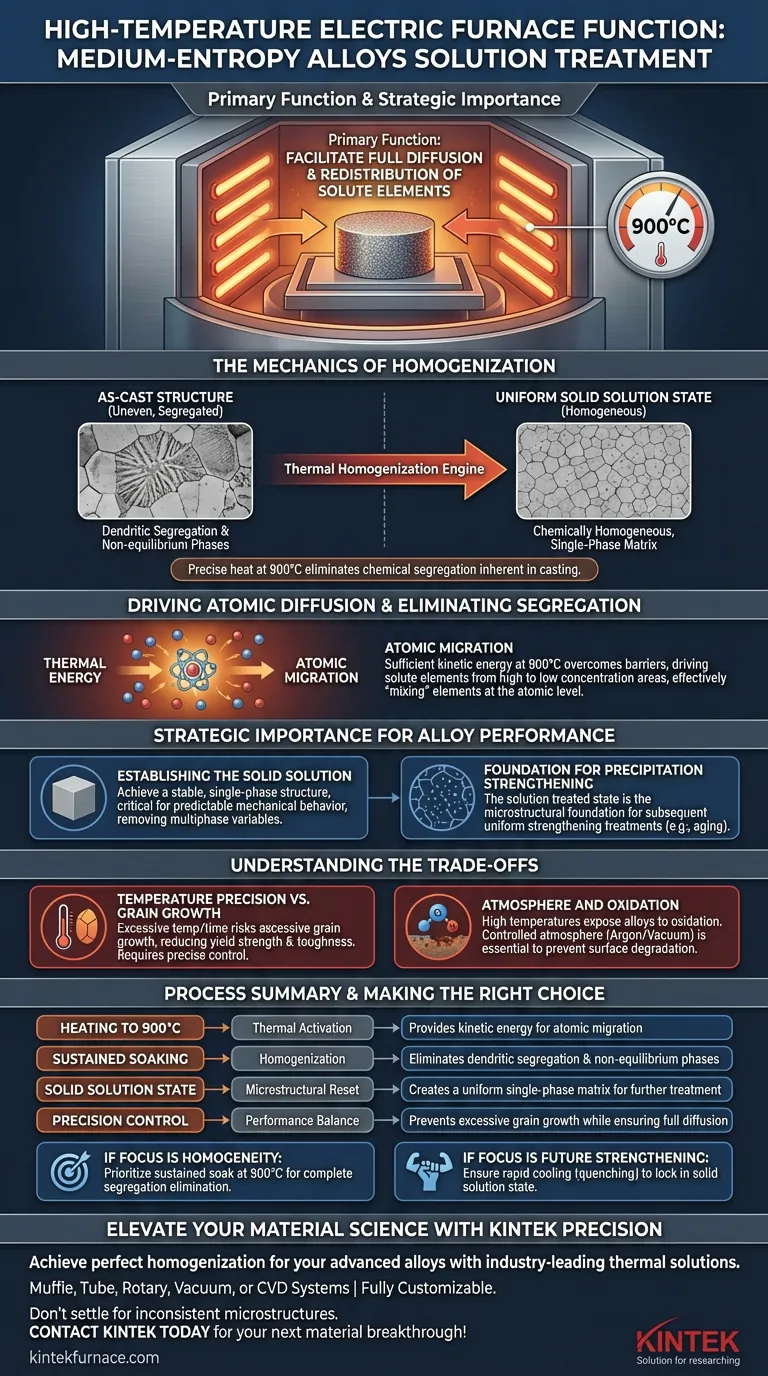

La funzione principale di un forno elettrico ad alta temperatura durante il trattamento di solubilizzazione delle leghe a media entropia è quella di facilitare la completa diffusione e ridistribuzione degli elementi di lega. Riscaldando la lega a una temperatura specifica, tipicamente 900°C, e mantenendola per una durata prestabilita, il forno converte la struttura non uniforme allo stato fuso in uno stato di soluzione solida uniforme.

Concetto Chiave Il forno agisce come un motore di omogeneizzazione termica, utilizzando un calore preciso per eliminare la segregazione chimica intrinseca alla fusione. Questo processo crea una base microstrutturale uniforme, che è il prerequisito assoluto per qualsiasi trattamento di indurimento o rafforzamento successivo.

La Meccanica dell'Omogeneizzazione

Guida alla Diffusione Atomica

Il forno fornisce l'energia termica necessaria per mobilizzare gli atomi all'interno della struttura reticolare della lega. A 900°C, l'energia cinetica è sufficiente a superare le barriere energetiche che normalmente mantengono gli atomi fermi.

Questo apporto termico guida gli elementi di lega a migrare da aree di alta concentrazione ad aree di bassa concentrazione. È il meccanismo fisico che "mescola" efficacemente gli elementi metallici a livello atomico.

Eliminazione della Segregazione Composizionale

Durante il processo di fusione iniziale, le leghe sviluppano spesso una segregazione dendritica, in cui la composizione chimica varia significativamente tra il centro di un grano e il suo bordo. Il forno elettrico serve a eliminare queste incongruenze.

Mantenendo una temperatura costante per un periodo prolungato (ad esempio, un'ora), il forno assicura che le fasi fuori equilibrio vengano dissolte. Ciò si traduce in un materiale chimicamente omogeneo in cui ogni sezione della lega possiede la stessa composizione elementare.

Importanza Strategica per le Prestazioni della Lega

Stabilire la Soluzione Solida

L'obiettivo immediato di questo ciclo termico è ottenere uno stato di soluzione solida uniforme. Ciò significa che gli elementi di lega sono completamente disciolti nella fase matrice, un po' come lo zucchero che si scioglie completamente nell'acqua calda.

Una struttura monofase stabile è fondamentale per prevedere come si comporterà meccanicamente il materiale. Elimina le variabili causate da strutture multifase che possono interferire con il comportamento all'ossidazione o con la duttilità.

La Base per il Rafforzamento per Precipitazione

Mentre il trattamento di solubilizzazione omogeneizza la lega, il suo valore ultimo risiede in ciò che viene dopo: il rafforzamento per precipitazione. Il riferimento primario identifica lo stato trattato per solubilizzazione come la "base microstrutturale" per questo processo.

Se gli elementi non sono distribuiti uniformemente in primo luogo, i trattamenti successivi per aumentare la durezza (come l'invecchiamento a 500°C) comporteranno una resistenza non uniforme e potenziali punti di cedimento. Il trattamento di solubilizzazione assicura che le future fasi di rafforzamento precipitino uniformemente in tutto il materiale.

Comprendere i Compromessi

Precisione della Temperatura vs. Crescita dei Grani

Mentre le alte temperature facilitano la diffusione, esiste un limite superiore rigoroso. Se la temperatura supera la finestra ottimale o il tempo di permanenza è troppo lungo, la lega rischia una crescita eccessiva dei grani.

Grani grandi possono ridurre la resistenza allo snervamento e la tenacità del materiale. Pertanto, il forno deve offrire un controllo preciso per bilanciare la diffusione completa rispetto al degrado delle proprietà meccaniche.

Atmosfera e Ossidazione

Il trattamento ad alta temperatura espone la lega al rischio di ossidazione superficiale, in particolare per le leghe contenenti elementi attivi come Titanio o Alluminio.

Mentre il forno fornisce il calore, spesso deve essere abbinato a un'atmosfera controllata (come Argon o Vuoto). Senza questa protezione, i benefici dell'omogeneizzazione possono essere annullati dal degrado superficiale o dalla perdita di elementi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità del trattamento di solubilizzazione per le leghe a media entropia, allinea i parametri del tuo processo con i tuoi specifici obiettivi materiali.

- Se il tuo obiettivo principale è l'Omogeneità: Dai priorità a un mantenimento stabile e prolungato a 900°C per garantire l'eliminazione completa della segregazione dendritica dal processo di fusione.

- Se il tuo obiettivo principale è il Rafforzamento Futuro: Assicura che la velocità di raffreddamento dopo il mantenimento nel forno sia rapida (tempra) per bloccare lo stato di soluzione solida prima che inizino i trattamenti di precipitazione.

Il forno elettrico non è solo un elemento riscaldante; è lo strumento che resetta la storia del materiale per garantire risultati coerenti e ad alte prestazioni.

Tabella Riassuntiva:

| Fase del Processo | Funzione Principale | Meccanismo Tecnico |

|---|---|---|

| Riscaldamento a 900°C | Attivazione Termica | Fornisce energia cinetica per la migrazione atomica |

| Mantenimento Prolungato | Omogeneizzazione | Elimina la segregazione dendritica e le fasi fuori equilibrio |

| Stato di Soluzione Solida | Reset Microstrutturale | Crea una matrice monofase uniforme per ulteriori trattamenti |

| Controllo di Precisione | Bilanciamento delle Prestazioni | Previene la crescita eccessiva dei grani garantendo al contempo la completa diffusione |

Eleva la Tua Scienza dei Materiali con la Precisione KINTEK

Pronto a ottenere un'omogeneizzazione perfetta per le tue leghe avanzate? KINTEK fornisce soluzioni termiche leader del settore supportate da R&S e produzione esperte. Sia che tu richieda sistemi Muffola, Tubolari, Rotativi, Sottovuoto o CVD, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di lavorazione delle leghe a media entropia.

Non accontentarti di microstrutture incoerenti. Contatta KINTEK oggi stesso per scoprire come la nostra tecnologia di riscaldamento di precisione può servire da base per la tua prossima svolta nei materiali!

Guida Visiva

Riferimenti

- Denis Ariel Ávila-Salgado, José Luis Camacho-Martínez. Evolution of Microstructure, Hardness, and Wear Behavior of Medium-Entropy CuNiSiCrCoTiNbx Alloy. DOI: 10.3390/lubricants13040164

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quale ruolo gioca l'attrezzatura per il riscaldamento a microonde nel VIG senza saldatura? Aumenta l'efficienza con la tecnologia Edge Fusion

- Perché un'autoclave per idrogenazione dell'amido in acciaio inossidabile ad alta pressione è essenziale? Sblocca l'efficienza massima della reazione

- Quali sono i vantaggi del sinteraggio al plasma a scintilla (SPS)? Migliorare le prestazioni termoelettriche nel solfuro di rame

- Qual è l'importanza della tenuta dinamica in un forno di crescita cristallina InP? Garantire l'integrità della pressione e il controllo del movimento

- Come possono i sistemi di forni ad alta temperatura essere utilizzati per valutare e prevenire la formazione di scorie? Ottimizzare le prestazioni della caldaia

- Qual è la necessità tecnica dell'utilizzo di un forno di calcinazione ad alta temperatura? Ottenere l'eccellenza del sensore TiO2/MoSe2

- Perché pre-trattare le nanopolveri in un forno industriale? Ottimizzare la resistenza e la consistenza dei nanocompositi epossidici

- Qual è il ruolo della tecnologia di sigillatura ad alto vuoto? Sintesi di precisione di solfuro di rame ad alte prestazioni