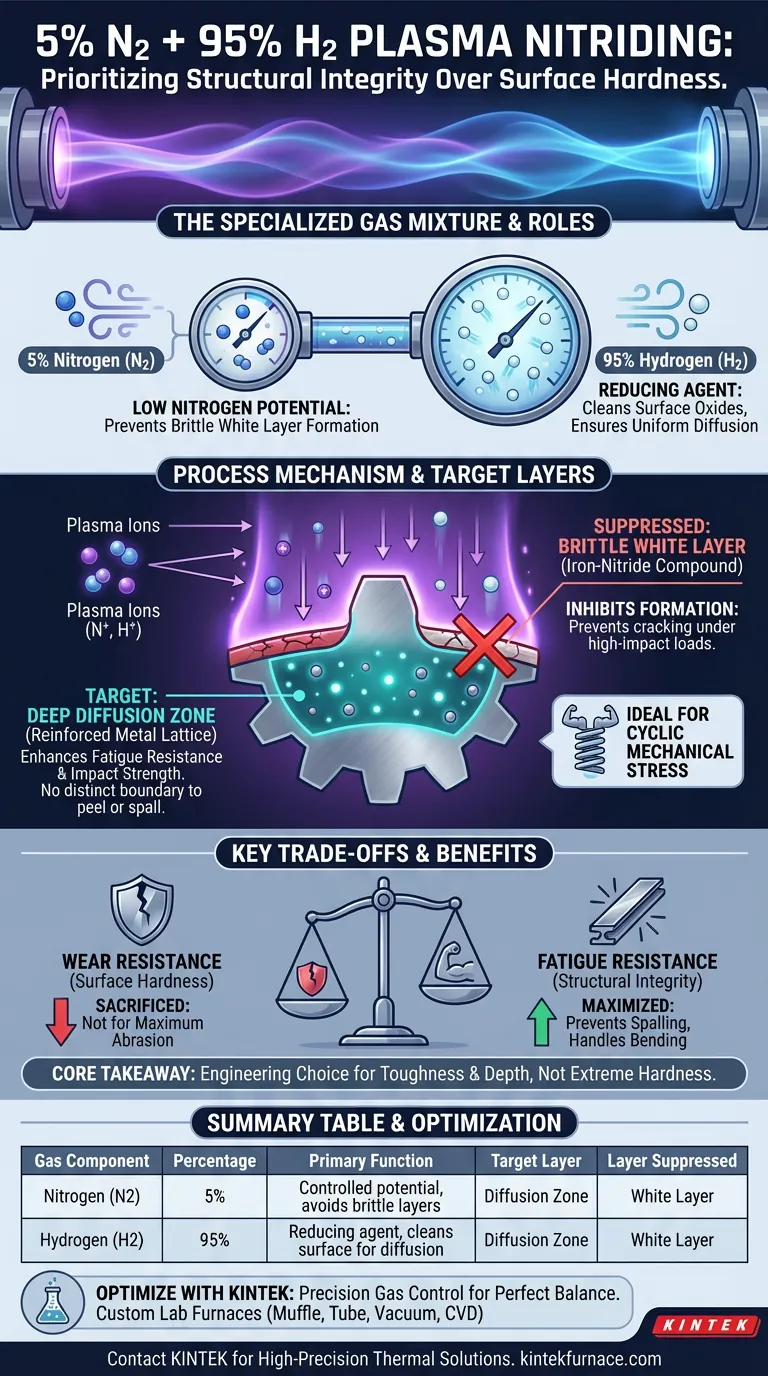

Il ruolo primario di una miscela ad alta purezza contenente 5% di Azoto (N2) e 95% di Idrogeno (H2) è quello di agire come un mezzo reattivo specializzato che inibisce la formazione di uno strato composto fragile di ferro-nitruro, ampiamente noto come "strato bianco". Abbassando drasticamente il potenziale di azoto rispetto alle miscele standard, questo specifico rapporto sposta l'attenzione del processo dalla rivestitura superficiale alla creazione di una zona di diffusione profonda e robusta.

Concetto chiave: Questa miscela di gas è una scelta ingegneristica progettata per dare priorità all'integrità strutturale rispetto alla massima durezza superficiale. Prevenendo la formazione di uno strato bianco continuo, il processo utilizza elementi di lega per migliorare la resistenza alla fatica e la resistenza agli urti, eliminando efficacemente il rischio di scheggiatura superficiale sotto stress.

Controllo del Potenziale di Azoto

La Funzione del Basso Contenuto di Azoto

Nella nitrurazione al plasma standard, i rapporti di azoto sono spesso più elevati (ad esempio, 30%) per costruire uno strato composto duro.

Tuttavia, un rapporto di azoto del 5% crea un potenziale di azoto significativamente più basso.

Questa atmosfera di azoto "affamata" impedisce la saturazione necessaria per formare uno strato continuo di ferro-nitruro sulla superficie.

Il Ruolo dell'Alto Contenuto di Idrogeno

Mentre l'azoto fornisce l'elemento indurente, l'idrogeno agisce come agente pulente e riducente.

Con una concentrazione di idrogeno del 95%, l'atmosfera riduce aggressivamente gli ossidi superficiali.

Ciò garantisce che la superficie del pezzo rimanga chimicamente pulita, consentendo all'azoto limitato disponibile di diffondersi uniformemente nel reticolo metallico anziché accumularsi in superficie.

Obiettivo sulla Zona di Diffusione

Bypassare lo Strato Bianco

Lo "strato bianco" è una zona composta dura ma fragile che si forma sulla superficie più esterna dei pezzi nitrurati.

L'utilizzo della miscela 5% N2 / 95% H2 inibisce efficacemente la formazione di questo strato continuo.

Ciò è fondamentale per le applicazioni in cui la fragilità dello strato bianco potrebbe portare a crepe o guasti sotto carichi di impatto elevati.

Migliorare la Resistenza alla Fatica

Invece di costruire una crosta superficiale, questa miscela promuove lo sviluppo di una profonda zona di diffusione.

In questa zona, gli atomi di azoto interagiscono con gli elementi di lega dell'acciaio per fornire rinforzo.

Questo meccanismo di irrobustimento profondo migliora significativamente la resistenza alla fatica e la resistenza agli urti del componente, senza creare un confine distinto che potrebbe sfogliarsi o scheggiarsi.

Comprendere i Compromessi

Resistenza vs. Resistenza all'Usura

È fondamentale capire che questa miscela di gas è un compromesso calcolato.

Sopprimendo lo strato bianco, si sacrifica la durezza superficiale estrema e le proprietà tribologiche (usura) che uno spesso strato composto fornisce.

Questa miscela non è ideale per pezzi che richiedono la massima resistenza all'abrasione, ma piuttosto per quelli sottoposti a stress meccanici ciclici.

Precisione del Processo

L'utilizzo di una miscela di azoto così magra richiede un controllo preciso del processo.

Variazioni nel flusso di gas o nella densità del plasma possono influire sull'uniformità della zona di diffusione.

Pertanto, il sistema di controllo del gas deve regolare accuratamente il rapporto per mantenere il potenziale di azoto desiderato durante tutto il ciclo.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si seleziona il rapporto di gas per la nitrurazione al plasma, allineare la miscela con le esigenze meccaniche del componente finale.

- Se il tuo obiettivo principale è la Resistenza alla Fatica: Utilizza la miscela 5% N2 / 95% H2 per inibire lo strato bianco e massimizzare la profondità e la tenacità della zona di diffusione.

- Se il tuo obiettivo principale è la Resistenza all'Usura: Opta per un rapporto di azoto più elevato (ad esempio, 25-30% N2) per favorire la formazione di uno strato composto duro e protettivo.

Seleziona questa miscela ricca di idrogeno quando hai bisogno di un pezzo che possa piegarsi e sopportare carichi ciclici senza il rischio di crepe superficiali.

Tabella Riassuntiva:

| Componente del Gas | Percentuale | Funzione Primaria |

|---|---|---|

| Azoto (N2) | 5% | Fornisce un potenziale di nitrurazione controllato per prevenire strati composti fragili. |

| Idrogeno (H2) | 95% | Agisce come agente riducente per pulire gli ossidi superficiali e garantire una diffusione uniforme. |

| Strato Obiettivo | Zona di Diffusione | Rinforza profondamente il reticolo metallico per migliorare l'integrità strutturale e la durata a fatica. |

| Strato Soppresso | Strato Bianco | Inibisce la crosta dura ma fragile di ferro-nitruro per prevenire la scheggiatura superficiale. |

Ottimizza il Tuo Processo di Nitrurazione al Plasma con KINTEK

Il controllo preciso dei gas è essenziale per ottenere il perfetto equilibrio tra resistenza alla fatica e durezza superficiale. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di forni ad alta temperatura per laboratori, inclusi sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche.

Pronto a migliorare le proprietà dei tuoi materiali ed eliminare le crepe superficiali? Contatta KINTEK oggi stesso per consultare i nostri esperti e trovare la soluzione termica di alta precisione ideale per il tuo laboratorio o la tua linea di produzione.

Guida Visiva

Riferimenti

- Magdalena Mokrzycka, Maciej Pytel. The influence of plasma nitriding process conditions on the microstructure of coatings obtained on the substrate of selected tool steels. DOI: 10.7862/rm.2024.1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Perché i materiali ceramici sono preferiti per i restauri dentali? Scopri i loro benefici estetici, di resistenza e di biocompatibilità

- Come funziona una fornace a più velocità? Ottieni il massimo comfort ed efficienza

- In che modo un crogiolo ceramico sigillato influisce sul contenuto di zolfo di SPAN? Sblocca il 53,62% di ritenzione per catodi ad alta energia

- Perché sono necessari i bagni a temperatura costante ad alta precisione? Sblocca la calibrazione accurata dei sensori in fibra ottica

- Qual è il ruolo dei forni ad alta precisione nel trattamento termico dell'Inconel 718? Padroneggia l'ingegneria microstrutturale

- Come influisce la rimozione dei template chimici sull'EN-LCNF? Sblocca la massima porosità e area superficiale

- Qual è lo scopo dell'utilizzo di un flusso di argon durante l'attivazione? Migliorare l'efficienza di adsorbimento della $CO_2$

- Perché la precisione di un forno a controllo automatico della temperatura è fondamentale nella sintesi del vetro? Raggiungere un'accuratezza di 1350°C