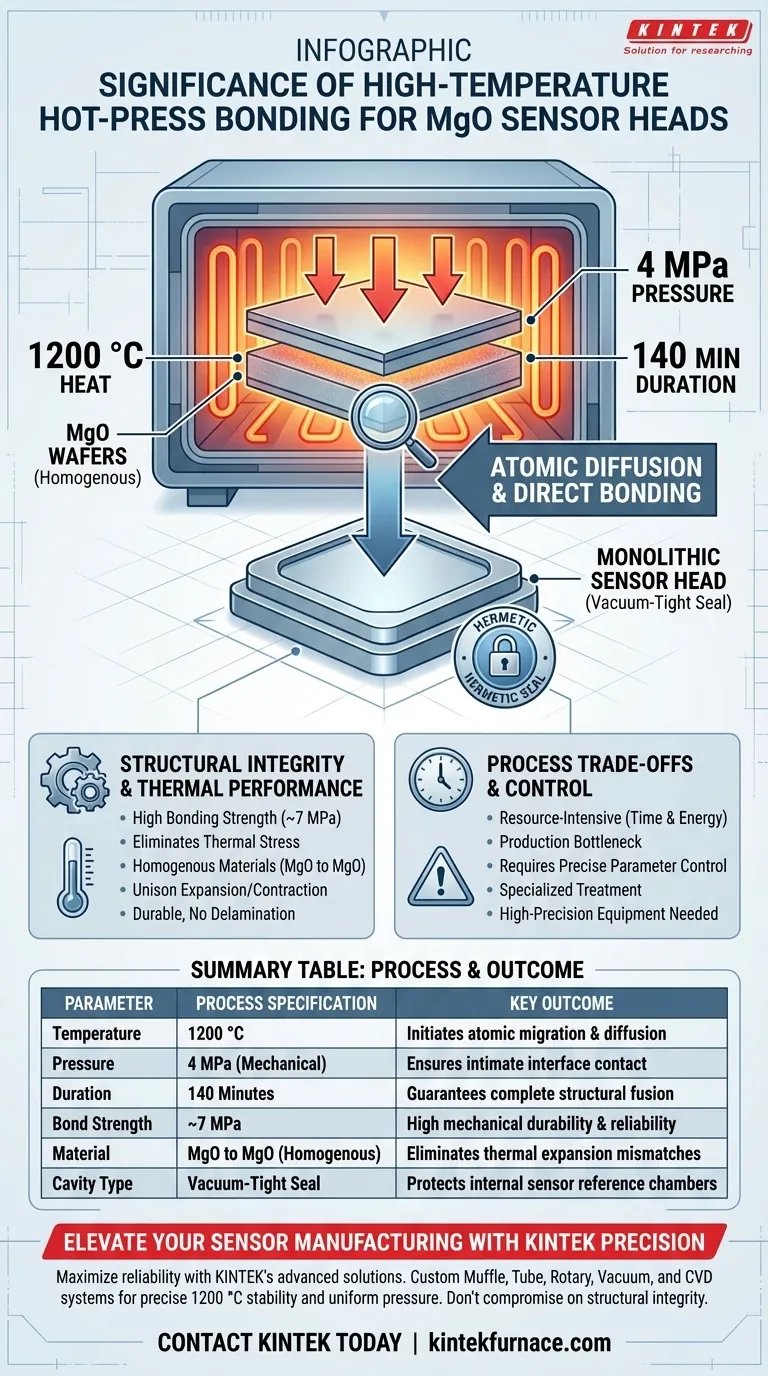

Il forno di brasatura a pressa calda ad alta temperatura è lo strumento critico abilitante per la creazione di teste di sensori di ossido di magnesio (MgO) robuste. Sottoponendo wafer multistrato a un ambiente controllato di 1200 °C e 4 MPa di pressione meccanica per 140 minuti, il forno forza la diffusione atomica alle interfacce dei materiali. Ciò si traduce in un legame diretto che trasforma strati separati in una struttura unificata ed ermetica.

Il forno facilita il legame atomico diretto tra materiali omogenei, ottenendo una resistenza del legame di circa 7 MPa. Questo processo elimina la necessità di adesivi esterni e risolve i problemi di corrispondenza dello stress termico, garantendo che il sensore rimanga affidabile in condizioni operative estreme.

La meccanica del legame diretto

Ottenere la diffusione atomica

La funzione principale del forno è creare le condizioni specifiche necessarie per la migrazione atomica.

Il semplice impilamento di wafer è insufficiente; il forno deve applicare un accoppiamento preciso di calore elevato (1200 °C) e significativa pressione meccanica (4 MPa).

In queste condizioni, gli atomi all'interfaccia dei wafer di MgO diffondono e migrano attraverso il confine, fondendo efficacemente le strutture cristalline.

Creazione di una tenuta ermetica

Questo processo di diffusione non si limita a incollare gli strati; li fonde.

Il risultato è la formazione di una cavità ermetica all'interno della testa del sensore.

Questa tenuta ermetica è essenziale per le prestazioni del sensore, proteggendo le camere di riferimento interne dall'interferenza atmosferica esterna.

Integrità strutturale e prestazioni termiche

Elevata resistenza del legame

Il processo di legame diretto produce un legame meccanico di notevole durata.

L'interfaccia risultante raggiunge una resistenza del legame di circa 7 MPa.

Questa entità di resistenza garantisce che la testa del sensore possa essere maneggiata e utilizzata senza delaminazione o cedimento strutturale.

Eliminazione dello stress termico

Un vantaggio critico di questo processo di forno è la capacità di legare materiali omogenei (MgO a MgO).

Quando i sensori operano a temperature estreme, i materiali con coefficienti di espansione diversi tendono a separarsi o a rompersi a causa dello stress termico.

Poiché il forno lega materiali identici, questi si espandono e si contraggono all'unisono, risolvendo i problemi di corrispondenza dello stress termico e prolungando la durata del sensore.

Comprendere i compromessi del processo

Intensità di tempo ed energia

Sebbene i risultati siano robusti, il processo richiede molte risorse.

La necessità di mantenere 1200 °C e 4 MPa per una durata di 140 minuti rappresenta un costo energetico significativo e un collo di bottiglia nella produzione.

Questo non è un passaggio di produzione a ciclo rapido, ma piuttosto un trattamento specializzato per componenti di alto valore.

Requisiti di controllo rigorosi

Il successo della diffusione atomica dipende dal mantenimento preciso dei parametri ambientali.

Fluttuazioni di pressione inferiori a 4 MPa o di temperatura inferiori a 1200 °C potrebbero comportare una diffusione incompleta.

Ciò richiede attrezzature di alta precisione in grado di stabilizzare condizioni estreme per lunghi periodi.

Fare la scelta giusta per la tua applicazione sensore

La decisione di utilizzare un forno di brasatura a pressa calda ad alta temperatura dipende dalle specifiche esigenze ambientali che il tuo sensore dovrà affrontare.

- Se la tua attenzione principale è l'affidabilità in condizioni di temperatura estrema: Questo processo è essenziale perché lega materiali omogenei, eliminando i punti di cedimento causati da disallineamenti di espansione termica.

- Se la tua attenzione principale è la sigillatura ermetica: Il processo di diffusione atomica fornisce la cavità ermetica necessaria che il bloccaggio meccanico o gli adesivi standard non possono garantire.

Sfruttando questo forno specializzato, converti wafer di MgO separati in un componente monolitico e resistente allo stress in grado di resistere alle condizioni più difficili.

Tabella riassuntiva:

| Parametro | Specifiche del processo | Risultato chiave |

|---|---|---|

| Temperatura | 1200 °C | Inizia la migrazione e la diffusione atomica |

| Pressione | 4 MPa (Meccanica) | Garantisce un contatto intimo dell'interfaccia |

| Durata | 140 Minuti | Garantisce la fusione strutturale completa |

| Resistenza del legame | ~7 MPa | Elevata durata meccanica e affidabilità |

| Materiale | MgO a MgO (Omogeneo) | Elimina i disallineamenti di espansione termica |

| Tipo di cavità | Tenuta ermetica | Protegge le camere di riferimento interne del sensore |

Eleva la tua produzione di sensori con KINTEK Precision

Massimizza l'affidabilità dei tuoi sensori di ossido di magnesio con le soluzioni avanzate di brasatura a pressa calda ad alta temperatura di KINTEK. Supportata da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD su misura per le tue specifiche esigenze di alta temperatura di laboratorio e industriali.

I nostri forni forniscono la stabilità precisa di 1200 °C e la pressione meccanica uniforme richieste per ottenere una diffusione atomica superiore e tenute ermetiche. Non compromettere l'integrità strutturale.

Contatta KINTEK oggi stesso per discutere le tue esigenze di lavorazione termica personalizzata!

Guida Visiva

Riferimenti

- Jia Liu, Pinggang Jia. Extreme Dual-Parameter Optical Fiber Sensor Composed of MgO Fabry–Perot Composite Cavities for Simultaneous Measurement of Temperature and Pressure. DOI: 10.3390/app15168891

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Qual è la funzione degli stampi in grafite ad alta resistenza? Ruoli essenziali nella pressatura a caldo sottovuoto di compositi a matrice di alluminio

- Perché il controllo preciso della temperatura in un forno di pressatura a caldo sotto vuoto è cruciale per i compositi AZ31/UCF/AZ31?

- Quali sono i vantaggi del sinterizzazione a plasma Spark (SPS)? Migliorare la densificazione e le prestazioni termoelettriche della Cu2Se

- Quali sono i vantaggi di lavorazione di RHS o SPS per i compositi di alluminio A357? Raggiungere una densità quasi completa più velocemente

- Quali applicazioni mediche beneficiano della tecnologia di pressatura a caldo sotto vuoto? Migliorare gli impianti e gli strumenti biocompatibili

- Quali sono i vantaggi dell'ambiente ad alto vuoto in un forno di sinterizzazione a pressatura a caldo sotto vuoto? Ottenere la massima densità

- Come viene utilizzata l'attrezzatura per la pressatura a caldo sotto vuoto nell'industria aerospaziale? Essenziale per la produzione di componenti ad alte prestazioni

- Perché la pressatura a caldo è ideale per applicazioni critiche in settori come l'aerospaziale e l'automobilistico? Ottieni una densità e affidabilità dei componenti senza pari